JD Hardware Wire Mesh Co., Ltd ist spezialisiert auf die Herstellung und den Export von Tropfenabscheidern, auch bekannt als Demister Pads. Diese Geräte sind für die mechanische Abscheidung von Flüssigkeiten aus Gasen unerlässlich und spielen eine wichtige Rolle in verschiedenen industriellen Prozessen. Unsere Tropfenabscheider konzentrieren sich auf Tröpfchengrößen von 3 bis 5 Mikrometern und reinigen Gas- oder Dampfströme effektiv, wobei sie auf die spezifischen Bedürfnisse der verschiedenen Branchen zugeschnitten sind.

Unser Maschenabscheider zeichnet sich durch seine Effizienz und Zweckmäßigkeit aus. Mit minimalem Wartungsaufwand und ohne bewegliche Teile garantiert er eine gleichbleibende Leistung über einen langen Zeitraum. Er wurde für ein breites Spektrum von Anwendungen entwickelt und gewährleistet eine hervorragende Abscheideleistung für Tröpfchen bis zu 3 Mikron bei gleichzeitig niedrigem Druckverlust.

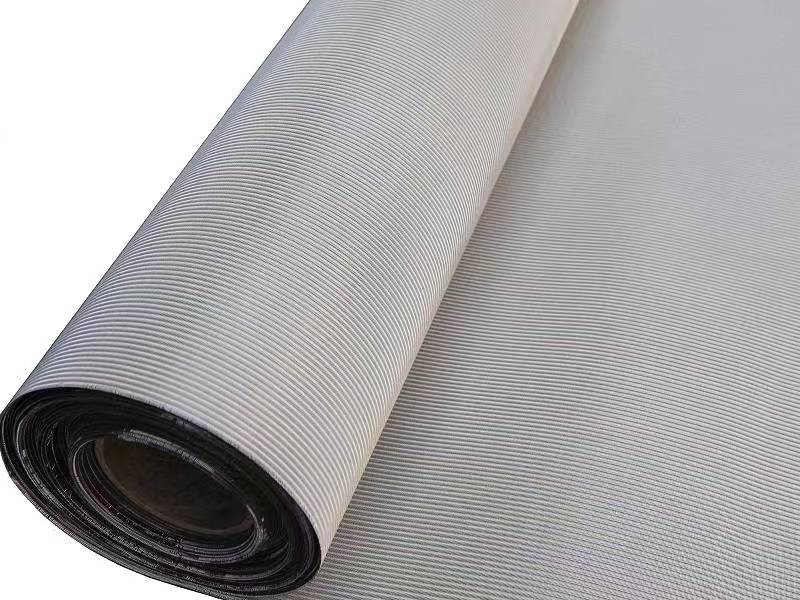

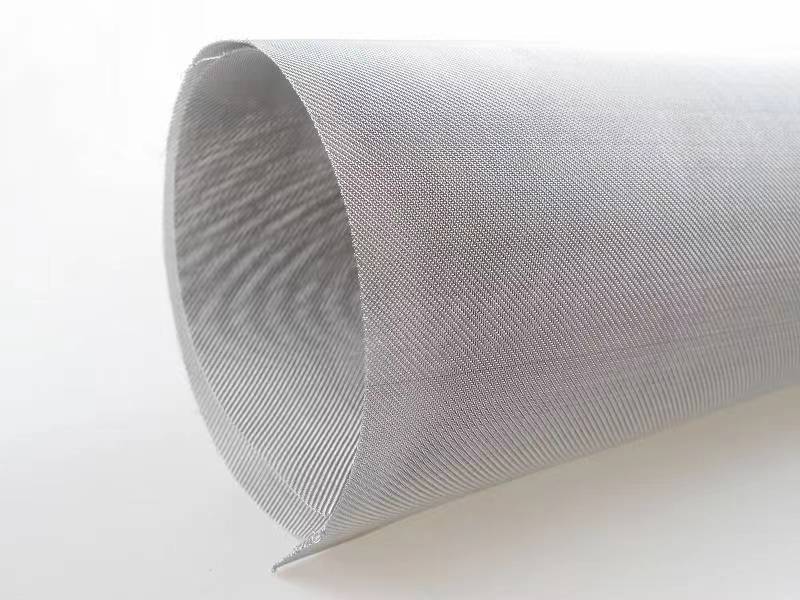

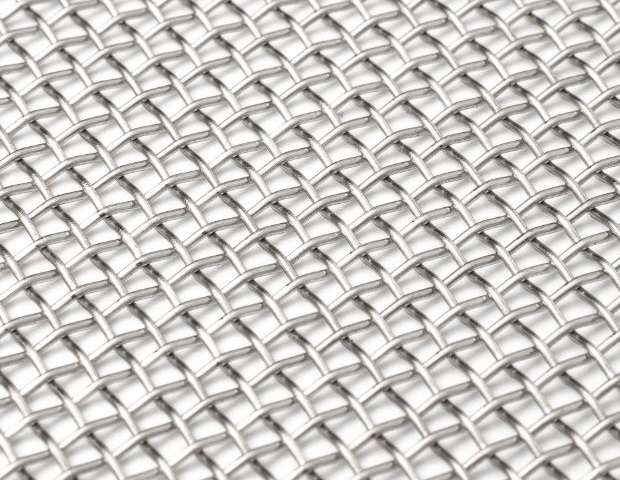

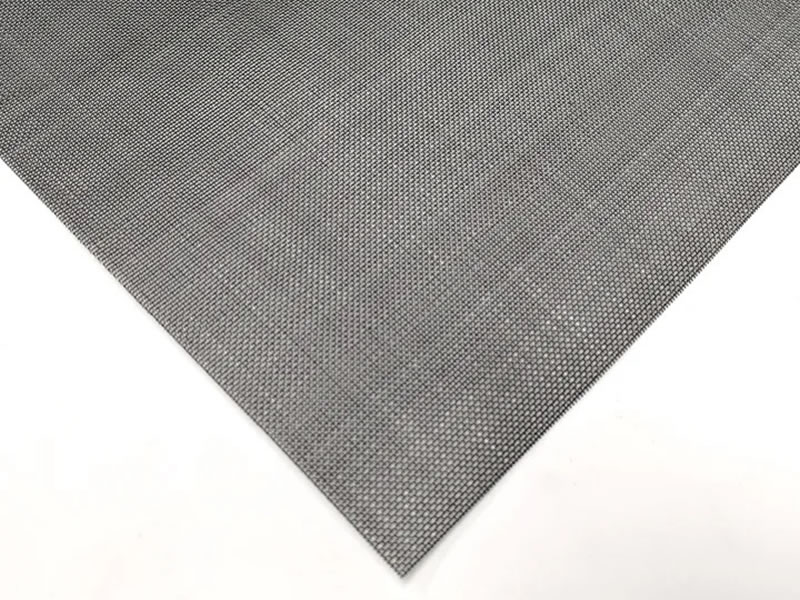

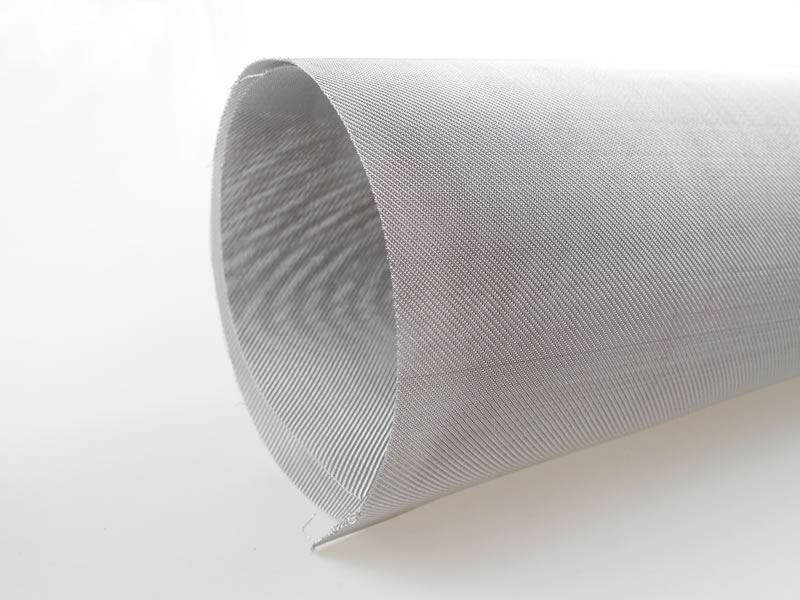

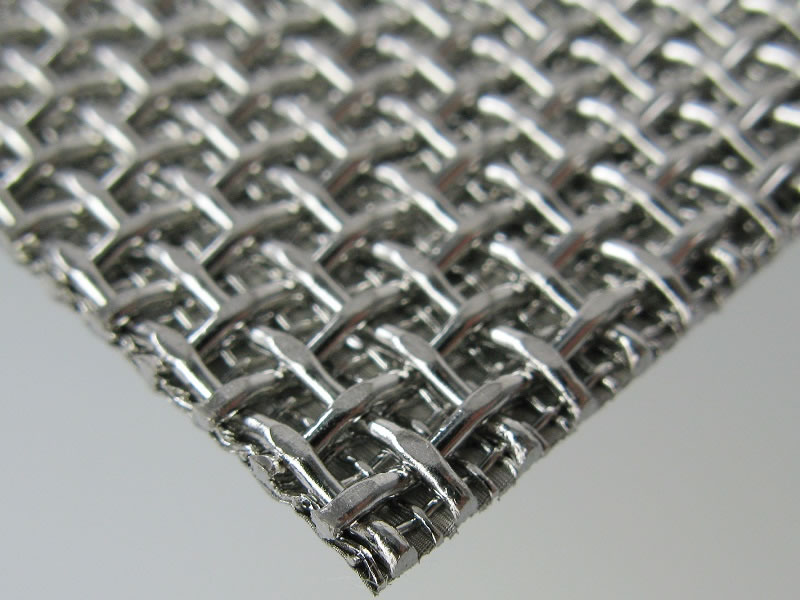

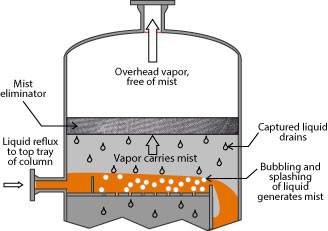

Das Funktionsprinzip unserer Tropfenabscheider ist der Schlüssel zu ihrer Wirksamkeit. Wenn Gas mit Flüssigkeitströpfchen aufsteigt, wird es durch unser feinmaschiges Drahtgewebe geleitet. Das Netz mit seinen kleinen Öffnungen fängt die Tröpfchen erfolgreich auf. Die Tröpfchen prallen dann aufgrund ihrer Trägheit auf das Gewebe, bleiben an der Oberfläche haften und verschmelzen schließlich, was zu einer effektiven Abscheidung führt.

Anpassungsoptionen für Tropfenabscheider

- Materialvariationen:

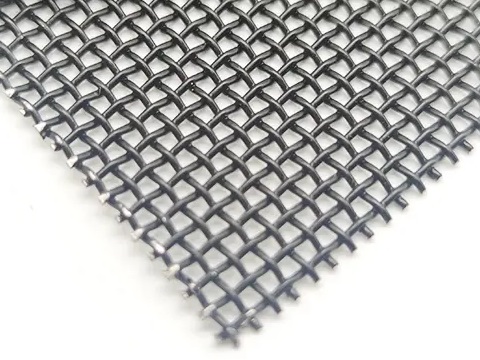

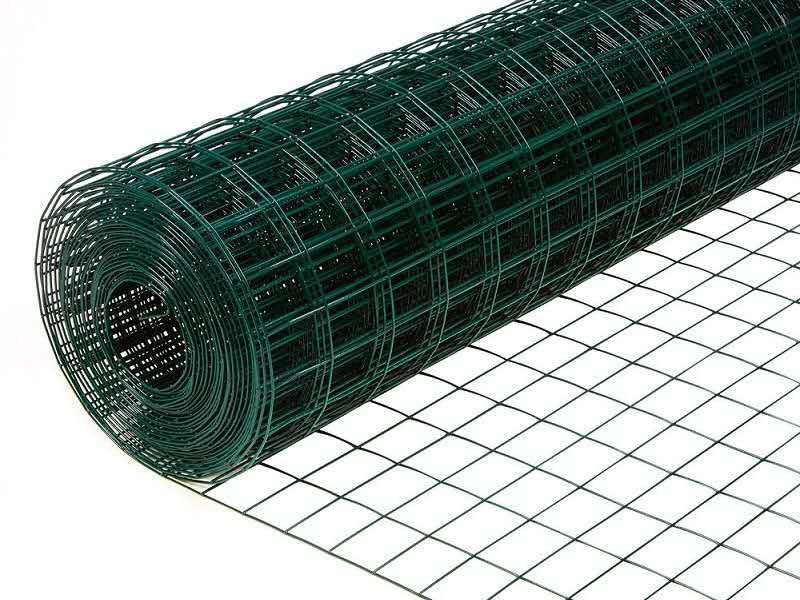

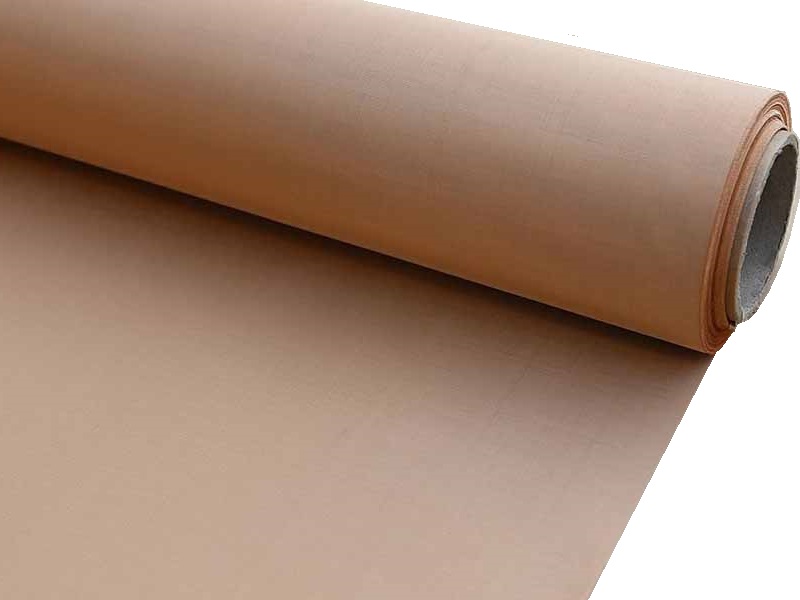

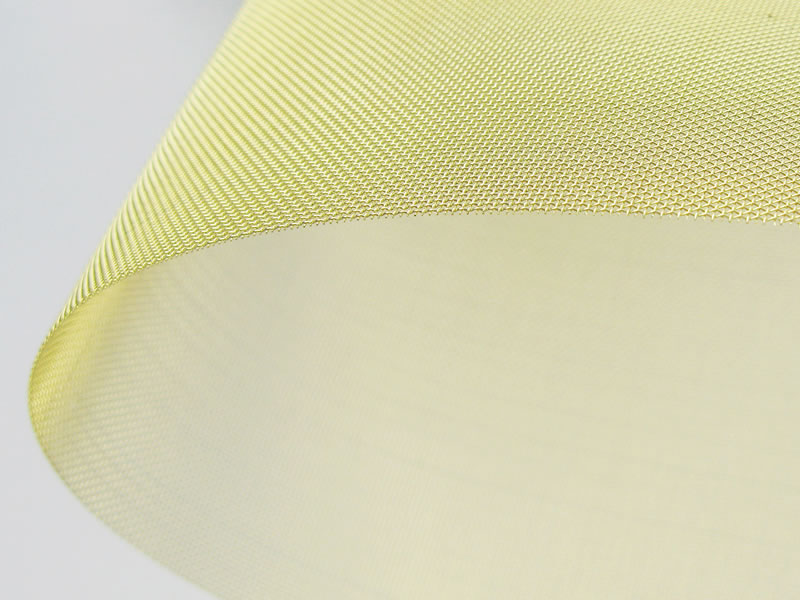

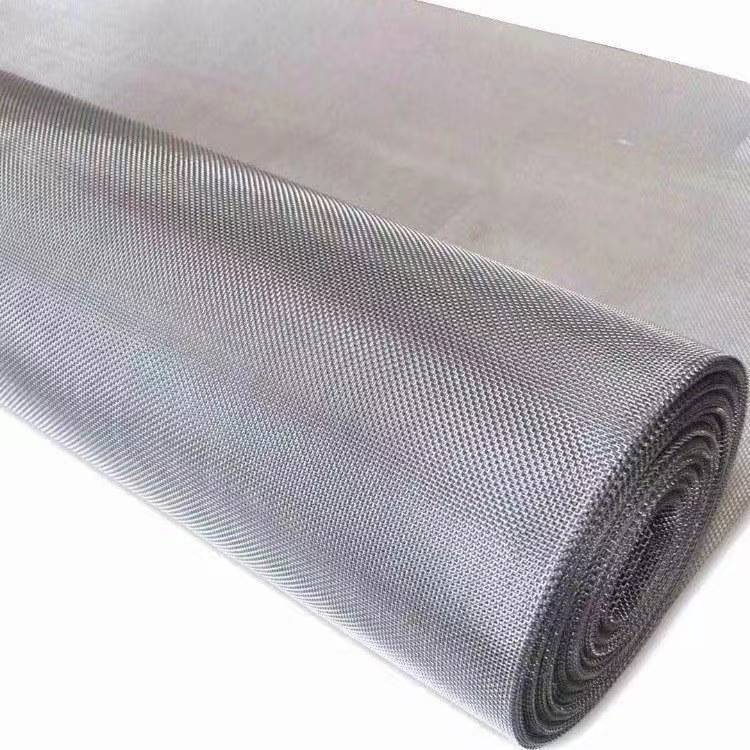

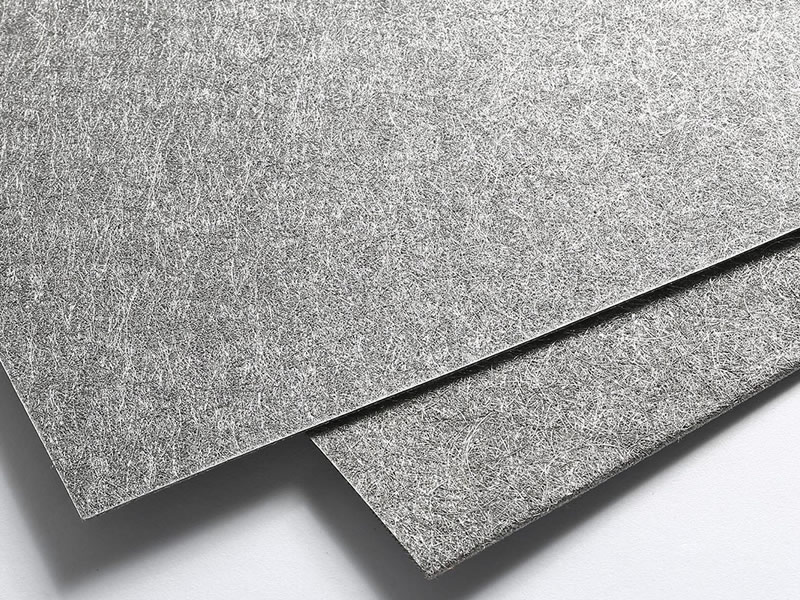

Tropfenabscheider sind aus einer Vielzahl von Materialien erhältlich, die sorgfältig nach ihren unterschiedlichen Qualitäten hinsichtlich Korrosionsbeständigkeit, effizienter Filtration und Langlebigkeit ausgewählt wurden. Zu den wichtigsten Materialien gehören Edelstahl, das sich aufgrund seiner Robustheit und Rostbeständigkeit für ein breites Spektrum von Anwendungen eignet, Monel, das für seine hervorragende Korrosionsbeständigkeit bekannt ist und sich daher besonders für den Einsatz in der Schifffahrt und in chemischen Umgebungen eignet, Titan, das für seine außergewöhnliche Festigkeit und Korrosionsbeständigkeit geschätzt wird und sich für den Einsatz bei hohen Temperaturen und unter schwierigen Bedingungen eignet, sowie Polypropylen, das für seine chemische Beständigkeit und seine Eignung für weniger aggressive Umgebungen bekannt ist. Diese Bandbreite an Materialoptionen gewährleistet, dass die Tropfenabscheider genau auf die spezifischen Anforderungen der verschiedenen industriellen Anwendungen zugeschnitten werden können. - Drahtdurchmesser-Optionen:

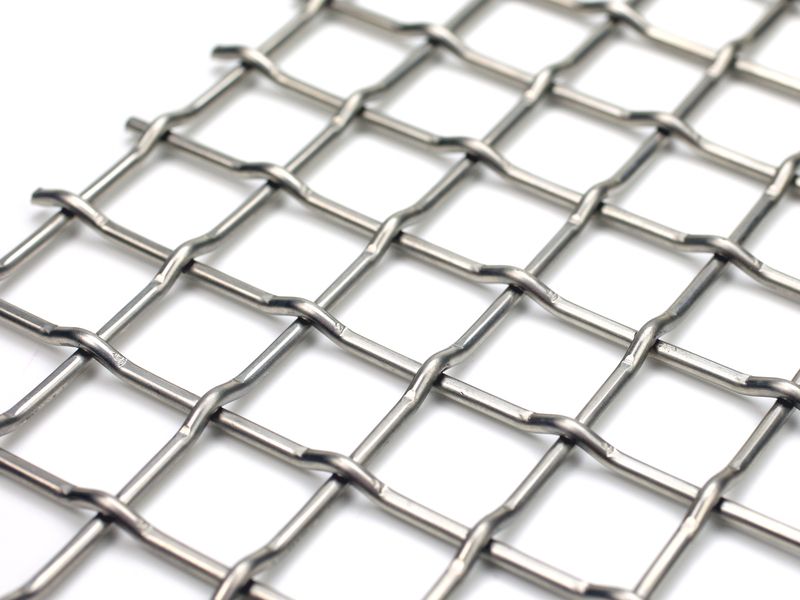

Die Drahtdurchmesser für die Maschenware in Tropfenabscheidern reichen von 0,2 mm bis 0,35 mm, was Flexibilität bei der Gestaltung und Präzision bei der Filtration gewährleistet. Zu den verfügbaren Durchmessern gehören 0,2 mm, 0,22 mm, 0,23 mm, 0,25 mm, 0,28 mm, 0,3 mm und 0,35 mm. Dieser Bereich ermöglicht eine individuelle Anpassung an die gewünschte Stärke und Filtrationseffizienz. - Maschenweitenbereich:

Die Maschenweiten dieser Abscheider reichen von 2 mm × 3 mm bis zu 12 mm × 6 mm. Diese Vielfalt an Maschenweiten ermöglicht eine präzise Steuerung des Filtrationsprozesses und passt sich an unterschiedliche Partikelgrößen und Durchflussraten an. - Höhe/Stärke Anpassungsfähigkeit:

Tropfenabscheider können in Höhe und Dicke individuell angepasst werden und reichen von 100 mm bis 150 mm. Dank dieser Flexibilität können sie an verschiedene Systeme und Volumina der Gas-Flüssigkeits-Trennung angepasst werden. - Pad-Durchmesser Anpassung:

Der Pad-Durchmesser von Tropfenabscheidern kann auf spezifische Anforderungen zugeschnitten werden, wobei die Optionen von 300 mm bis zu 6000 mm reichen. Dieses umfangreiche Sortiment stellt sicher, dass die Abscheider an verschiedene Behältergrößen und -konfigurationen angepasst werden können und eine Vielzahl von industriellen Anwendungen abdecken.

Klassifizierung von Tropfenabscheidern aus Gewebemaschen

Maschenabscheider sind vielseitige und unverzichtbare Komponenten in verschiedenen industriellen Prozessen, die hauptsächlich zur effizienten Abscheidung von Flüssigkeitströpfchen aus Gas- oder Dampfströmen eingesetzt werden. Ihr Aufbau und ihre Funktionsweise können sehr unterschiedlich sein, da sie einer Vielzahl von Anwendungen und betrieblichen Anforderungen gerecht werden. Das Verständnis der Klassifizierung dieser Tropfenabscheider ist entscheidend für die Auswahl des richtigen Typs für spezifische industrielle Anforderungen.

Klassifizierung nach Material:

Die Wahl des Materials für einen Maschenabscheider ist von entscheidender Bedeutung, da es die Eignung des Abscheiders für verschiedene Umgebungsbedingungen und Anwendungen bestimmt. Zu den gebräuchlichen Materialien gehören Edelstahl für allgemeine Anwendungen, Monel für Korrosionsbeständigkeit, insbesondere in der Schifffahrt, und Polypropylen für chemische Beständigkeit in weniger aggressiven Umgebungen. Jedes Material verfügt über einzigartige Eigenschaften wie Haltbarkeit, Korrosionsbeständigkeit und chemische Verträglichkeit.

Metallnebelabscheider

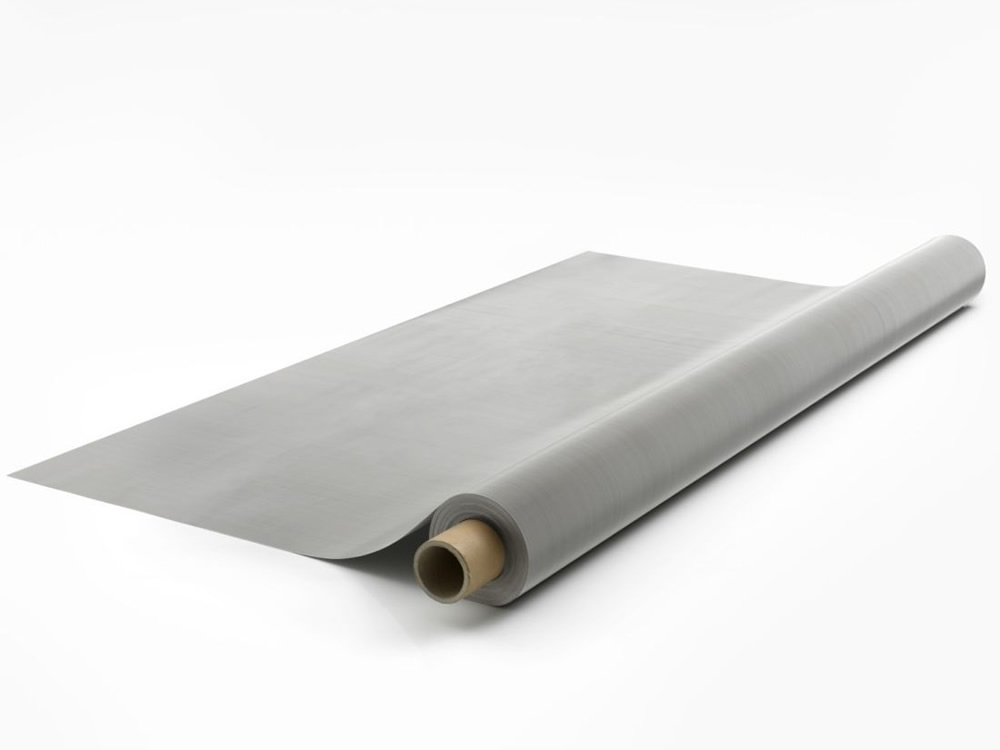

Kunststoff-Nebelabscheider

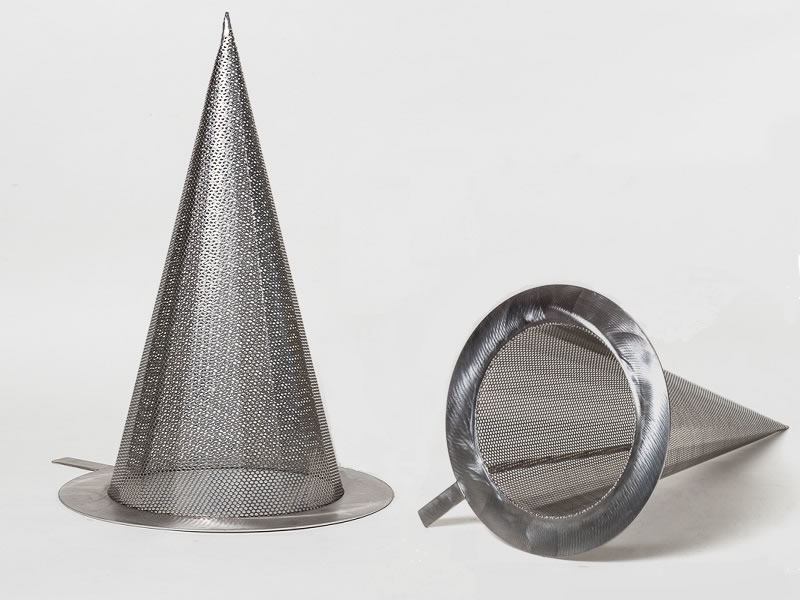

Klassifizierung nach Form:

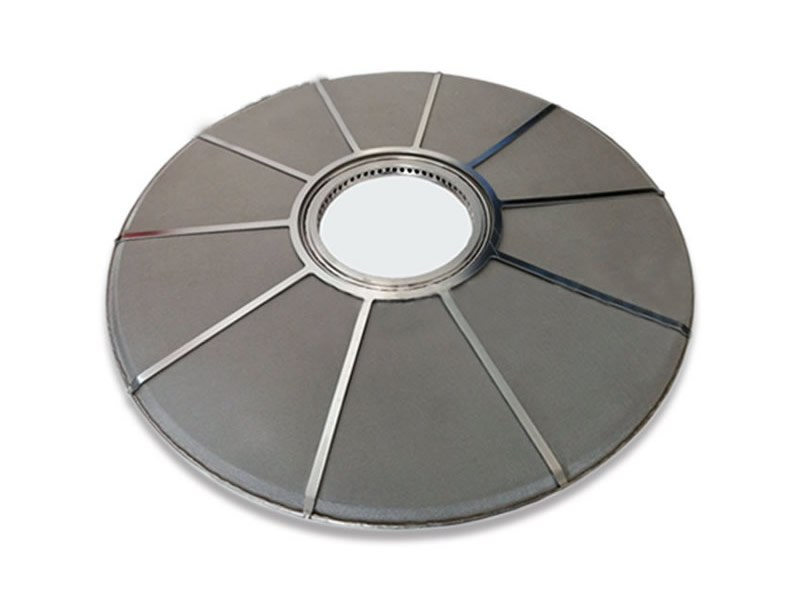

Die Form eines Tropfenabscheiders kann je nach den Installationsanforderungen und den Platzverhältnissen in der Anlage variieren. Einige gängige Formen sind kreisförmig, rechteckig oder kundenspezifische Formen, die für bestimmte Behälter oder Rohrleitungskonfigurationen ausgelegt sind.

Runde Form

Rechteckige Form

Ringform

Besondere Form

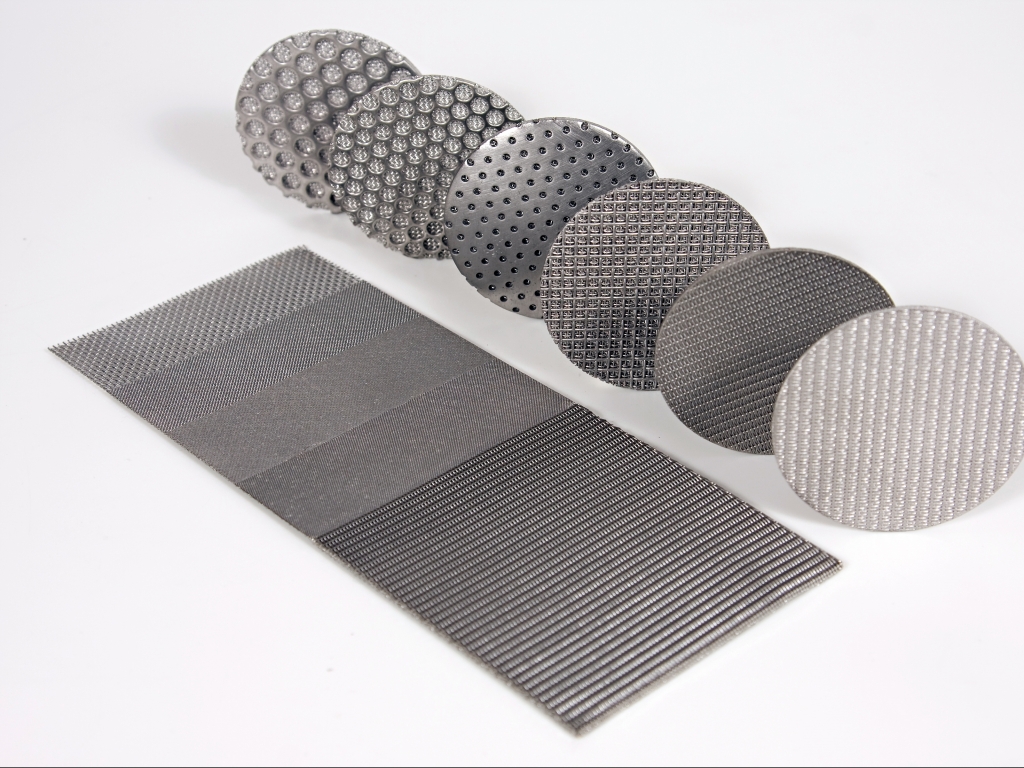

Klassifizierung nach Erscheinungsbild

Die Klassifizierung des Aussehens bezieht sich häufig auf das optische Design und die Konstruktionstechnik des Tropfenabscheiders. Dazu können Variationen des Strickmusters, der Maschendichte und des ästhetischen Gesamtdesigns gehören, die für bestimmte sichtbare Anwendungen oder für Markenzwecke wichtig sein können.

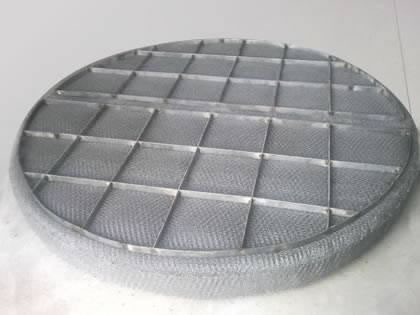

Standard Nebelabscheider

Wellenförmiger Nebelabscheider

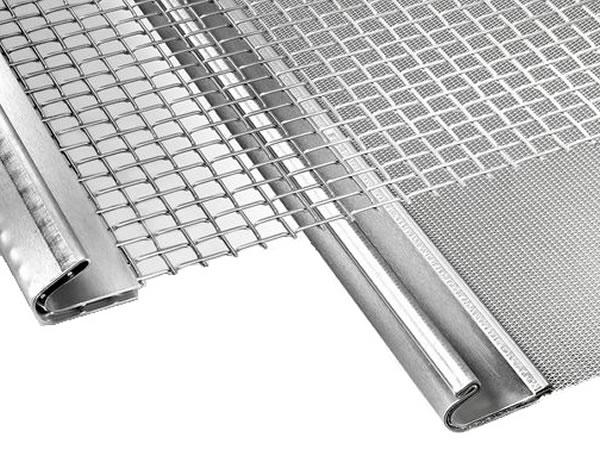

Klassifizierung nach Komponenten

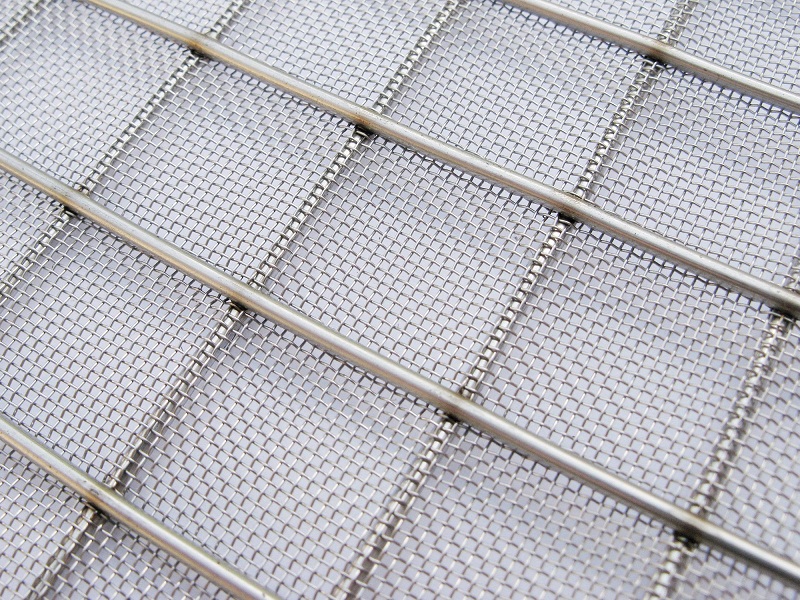

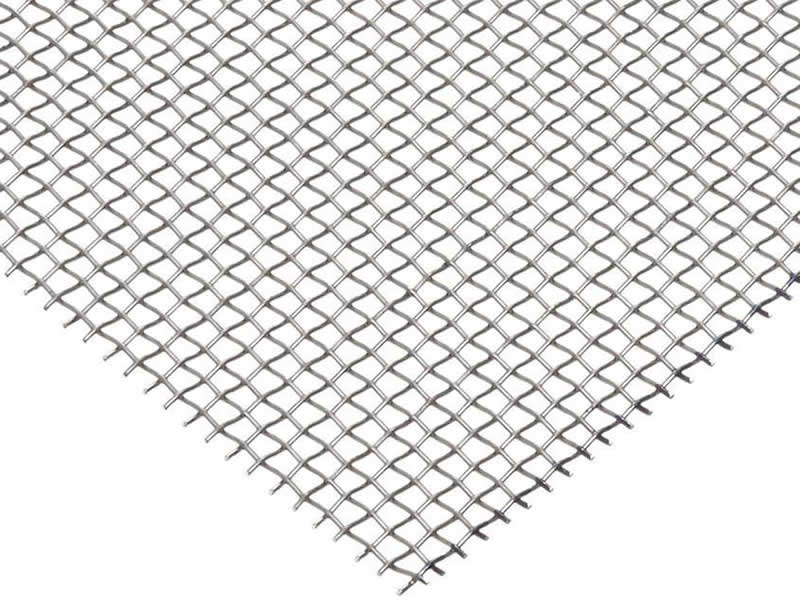

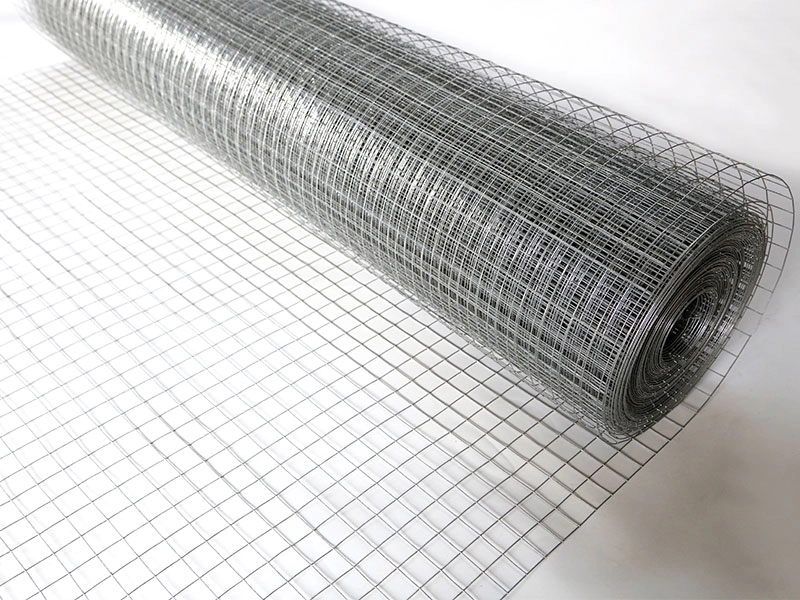

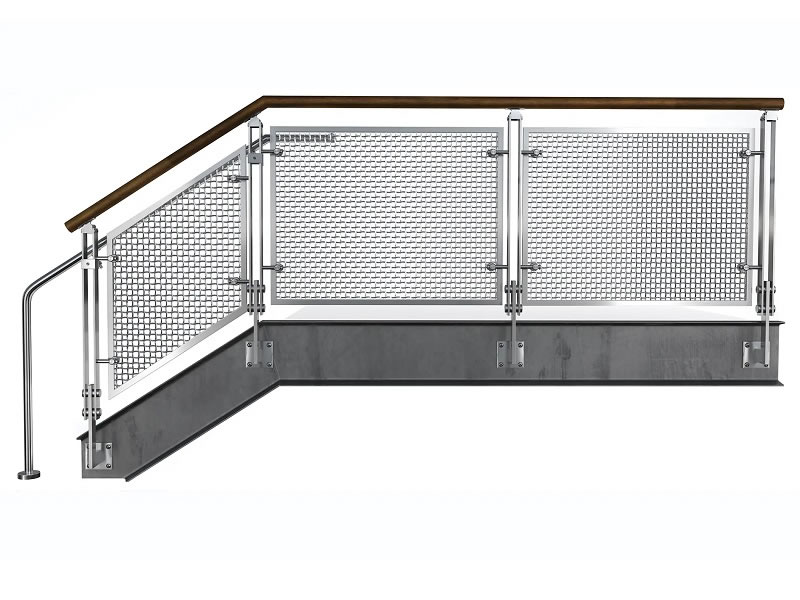

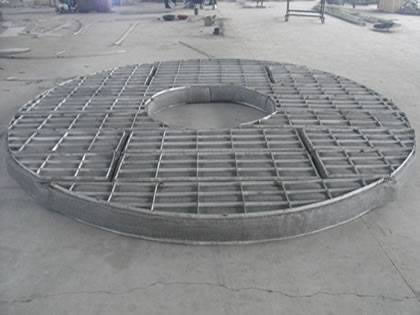

Diese Klassifizierung konzentriert sich auf die verschiedenen Komponenten, aus denen der Tropfenabscheider besteht. Die einfachste Form ist das Demister-Pad, das nur aus Drahtgestrick besteht. Komplexere Konstruktionen umfassen zusätzliche Komponenten wie Stützgitter und Gitter, die zusätzliche Stärke und Haltbarkeit für anspruchsvollere Anwendungen bieten.

Maschendrahtabscheider

Maschendraht und Gitterrost Nebelabscheider

Maschendraht, Stützmaschendraht und Gitterrost Nebelabscheider

Maschendraht, Stützgitter und Rahmen Nebelabscheider

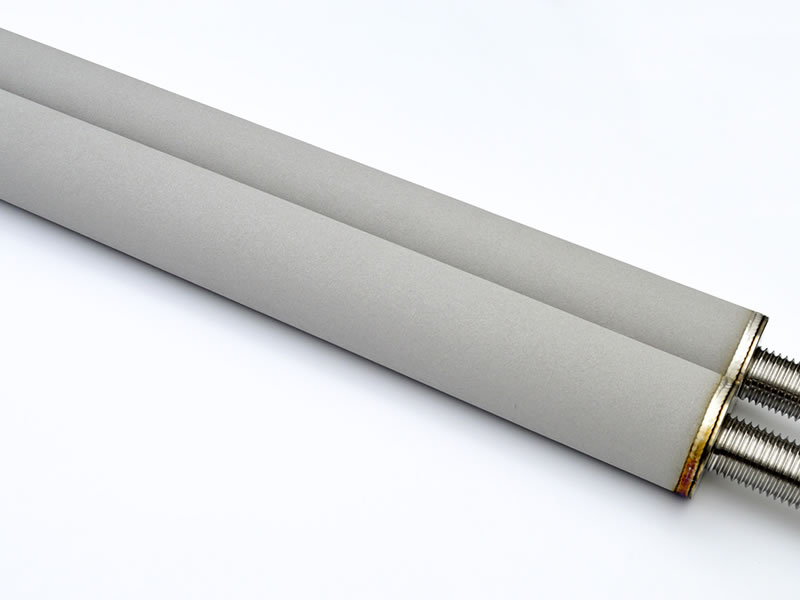

Klassifizierung nach Struktur

Die strukturelle Klassifizierung bezieht sich auf den Gesamtaufbau und die Konfiguration des Tropfenabscheiders. Dies kann von einfachen, eigenständigen Netzen bis hin zu komplexeren Baugruppen reichen, die mehrere Schichten von Netzen und Stützstrukturen umfassen und für eine verbesserte Leistung und Langlebigkeit ausgelegt sind.

Integrierter Tropfenabscheider

Schubladendunst-Eliminator

Klassifizierung nach Art des Drahtgestricks

Die Art des Drahtgestricks, das im Tropfenabscheider verwendet wird, spielt eine wichtige Rolle für dessen Leistung. Zu den Optionen gehören verschiedene Drahtdurchmesser, runde oder flache Drähte und unterschiedliche Maschengrößen, die jeweils spezifische Filtereigenschaften und -effizienzen bieten.

Standard-Drahtgestrick-Abscheider

Entkörnungsmaschendrahtgewebe Nebelabscheider

Vorteile von Tropfenabscheidern

- Hohe Effizienz bei der Abscheidung: Tropfenabscheider sind hochwirksam bei der Abscheidung von Flüssigkeitströpfchen aus Gas- oder Dampfströmen und erreichen Abscheidegrade von bis zu 98%. Dies gewährleistet sauberere Gasemissionen und reinere Produktströme in industriellen Prozessen.

- Vielseitigkeit bei Materialien und Design: Mit einer Reihe von Werkstoffen wie Edelstahl, Monel, Titan und Polypropylen können Tropfenabscheider auf bestimmte Umgebungen zugeschnitten werden, seien sie korrosiv, hochtemperaturbeständig oder chemisch reaktiv. Ihre Designflexibilität ermöglicht auch die Anpassung an unterschiedliche industrielle Anforderungen.

- Niedrige Betriebskosten: Aufgrund ihrer Konstruktion und ihres Materials benötigen Tropfenabscheider im Allgemeinen nur minimale Wartung. In Verbindung mit ihrer langen Lebensdauer führt dies im Laufe der Zeit zu niedrigeren Betriebskosten.

- Schutz der Ausrüstung: Durch die Entfernung von korrosiven oder abrasiven Bestandteilen aus Gasströmen verlängern Tropfenabscheider die Lebensdauer von nachgeschalteten Anlagen wie Kompressoren, Turbinen und Wäschern, indem sie den Verschleiß verringern.

- Energie-Effizienz: Tropfenabscheider arbeiten mit einem geringen Druckabfall, was bedeutet, dass weniger Energie benötigt wird, um Gase durch das System zu bewegen. Dies trägt zur Gesamtenergieeffizienz in industriellen Prozessen bei.

- Kompakte Bauweise: Trotz ihrer hohen Effizienz haben Tropfenabscheider in der Regel ein kompaktes Design, so dass sie auch bei begrenztem Platzangebot installiert werden können, ohne an Leistung einzubüßen.

- Verbesserte Produktqualität: Bei Prozessen wie der Destillation oder Verdampfung verhindern Tropfenabscheider eine Verunreinigung des Produkts, was zu einer höheren Reinheit und Qualität führt.

- Erhöhung der Sicherheit: In Industriezweigen, in denen mit brennbaren Stoffen umgegangen wird, verringern Tropfenabscheider die Gefahr von Bränden und Explosionen, indem sie diese Stoffe wirksam aus den Abluftströmen entfernen.

- Anpassbare Leistung: Je nach Anwendung können die Tropfenabscheider für eine bestimmte Tröpfchengröße angepasst werden, um eine optimale Leistung zu gewährleisten, die auf die einzigartigen Anforderungen jedes Prozesses zugeschnitten ist.

Tropfenabscheider Verwendungszwecke

- Öl und Gas: Trennung von Öl und Erdgas.

- Chemische Anlagen: Beseitigung von Tröpfchen aus chemischen Dämpfen.

- Luftreinhaltung: Auffangen von Schadstoffen in Industrieabgasen.

- Stromerzeugung: Entfernung von Wasser aus Dampf in Turbinen.

- Lebensmittel und Getränke: Sicherstellung der Reinheit bei Verarbeitung und Produktion.

- Pharmazeutika: Reinhaltung der Luft in Produktionsbereichen.

- Marine und Offshore: Beseitigung von Salz und Verunreinigungen in Belüftungssystemen.

- Kältetechnik/Lufttrocknung: Beseitigung von Feuchtigkeit aus Luftströmen.

- Zellstoff- und Papierindustrie: Reduzierung von Feuchtigkeit und Chemikalien in den Luftemissionen.