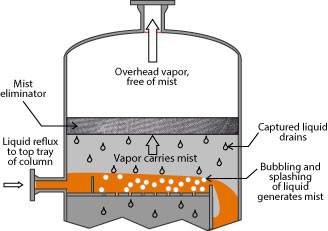

JD Hardware Wire Mesh Co., Ltd se especializa en la producción y exportación de separadores de gotas, también conocidos como almohadillas antivaho. Estos dispositivos son esenciales para separar mecánicamente los líquidos de los gases, desempeñando un papel vital en diversos procesos industriales. Centrados en tamaños de gota de 3 a 5 micras, nuestros separadores de gotas son eficaces en la purificación de flujos de gas o vapor, adaptados para satisfacer las necesidades específicas de diferentes industrias.

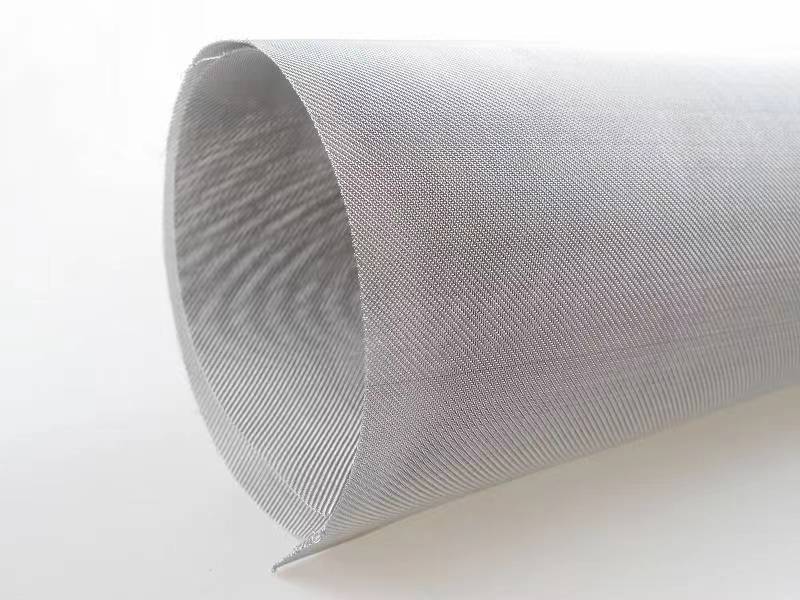

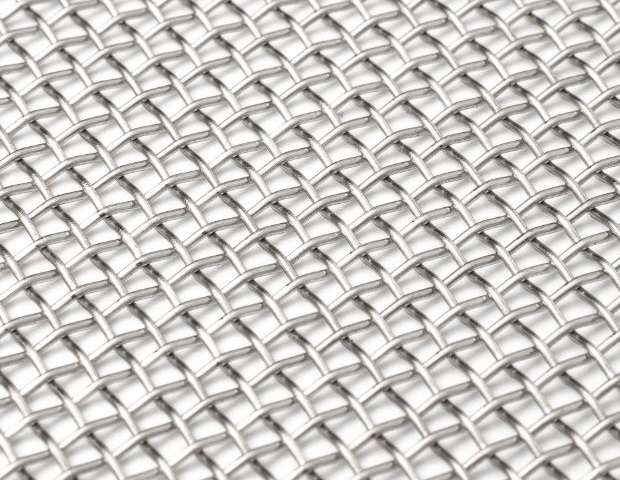

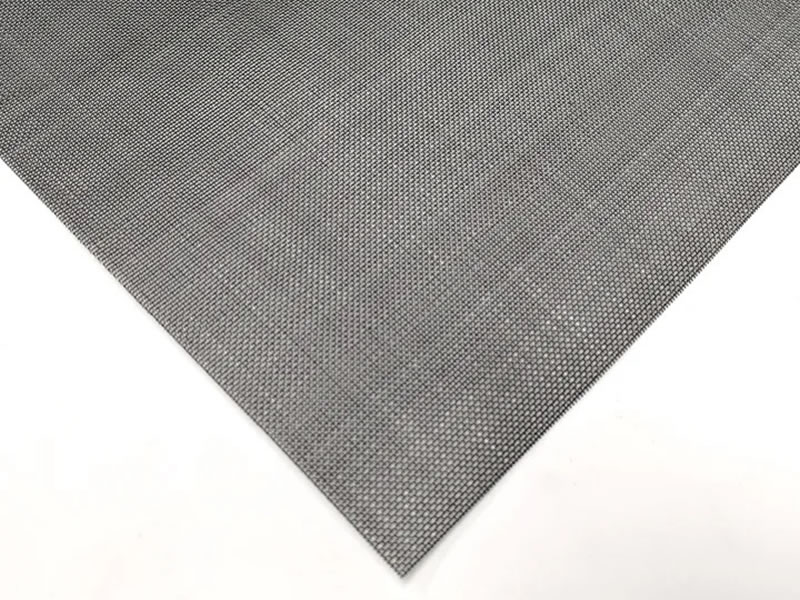

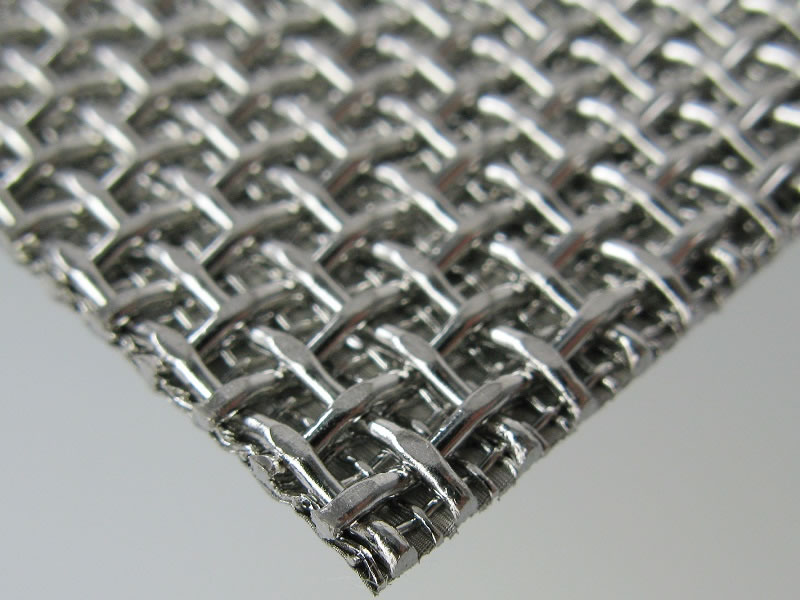

Nuestro separador de gotas de malla tejida destaca por su eficacia y practicidad. Con unos requisitos de mantenimiento mínimos y sin piezas móviles, garantiza un rendimiento constante a largo plazo. Diseñado para un amplio espectro de aplicaciones, garantiza una excelente eficacia de separación de gotas de hasta 3 micras, al tiempo que mantiene una baja caída de presión.

El principio de funcionamiento de nuestros separadores de gotas es la clave de su eficacia. A medida que el gas con gotas de líquido asciende, pasa a través de nuestra malla metálica finamente tejida. La malla, con sus pequeñas aberturas, captura con éxito las gotas. A continuación, estas gotas chocan con la malla debido a su inercia, se adhieren a la superficie y acaban fusionándose, lo que da lugar a una separación eficaz.

Opciones de personalización de los separadores de gotas

- Variaciones materiales:

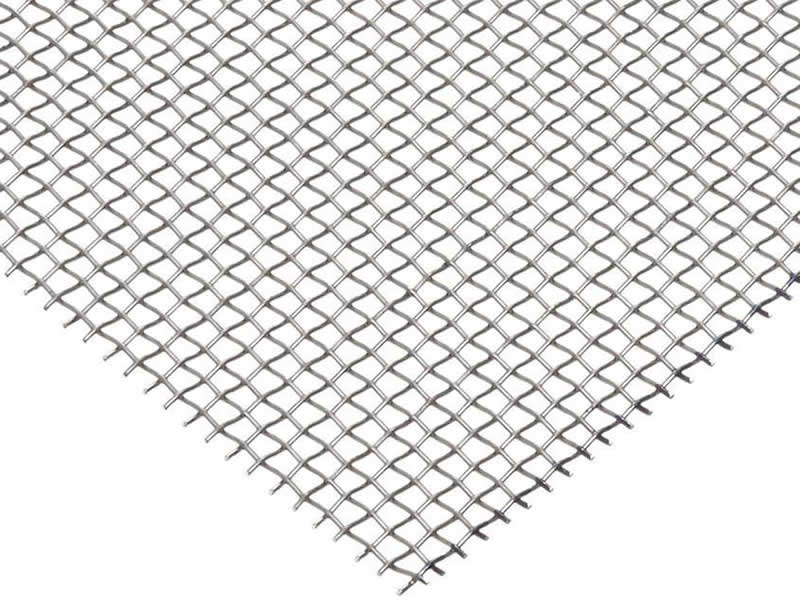

Los separadores de gotas están disponibles en una amplia gama de materiales, cada uno de ellos cuidadosamente seleccionado por sus cualidades distintivas de resistencia a la corrosión, filtración eficaz y durabilidad. Las principales opciones de materiales son el acero inoxidable, ideal para una amplia gama de aplicaciones por su robustez y resistencia a la oxidación; el monel, conocido por su gran resistencia a la corrosión, que lo hace especialmente adecuado para entornos marinos y químicos; el titanio, apreciado por su excepcional solidez y resistencia a la corrosión, apto para su uso a altas temperaturas y en condiciones severas; y el polipropileno, conocido por su resistencia química y su idoneidad para entornos menos agresivos. Esta gama de materiales garantiza que los separadores de gotas puedan adaptarse con precisión a las demandas específicas de diversas aplicaciones industriales. - Opciones de diámetro de alambre:

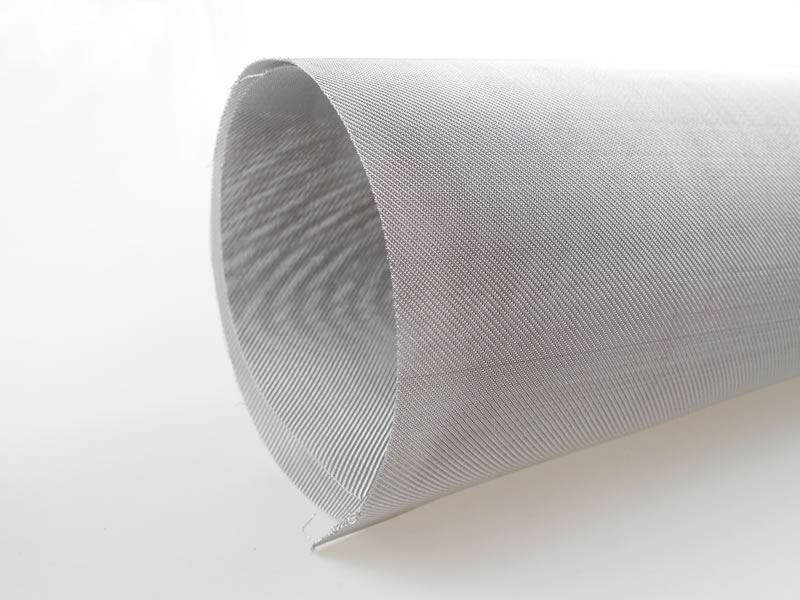

Los diámetros de alambre de la malla tejida de los separadores de gotas oscilan entre 0,2 mm y 0,35 mm, lo que proporciona flexibilidad en el diseño y garantiza la precisión en la filtración. Los diámetros disponibles incluyen 0,2 mm, 0,22 mm, 0,23 mm, 0,25 mm, 0,28 mm, 0,3 mm y 0,35 mm. Esta gama permite la personalización en función de la resistencia y la eficacia de filtración deseadas. - Gama de tamaños de malla:

Los tamaños de malla de estos eliminadores varían desde 2 mm × 3 mm hasta 12 mm × 6 mm. Esta variedad de tamaños de malla permite un control preciso del proceso de filtración, adaptándose a diferentes tamaños de partículas y caudales. - Adaptabilidad altura/espesor:

Los separadores de gotas pueden personalizarse en altura o grosor, desde 100 mm hasta 150 mm. Esta flexibilidad permite adaptarlos a distintos sistemas y volúmenes de separación gas-líquido. - Personalización del diámetro de la almohadilla:

El diámetro de las almohadillas de los separadores de gotas puede adaptarse a necesidades específicas, con opciones que van desde los 300 mm hasta los 6.000 mm. Esta amplia gama garantiza que los eliminadores puedan instalarse en recipientes de distintos tamaños y configuraciones, para adaptarse a una gran variedad de aplicaciones industriales.

Clasificación de los separadores de gotas de malla tejida

Los separadores de gotas de malla tejida son componentes versátiles y esenciales en diversos procesos industriales, utilizados principalmente para la separación eficaz de gotas líquidas de corrientes de gas o vapor. Su diseño y funcionalidad pueden variar considerablemente, ya que responden a una amplia gama de aplicaciones y requisitos operativos. Comprender las clasificaciones de estos separadores de gotas es crucial para seleccionar el tipo adecuado para necesidades industriales específicas.

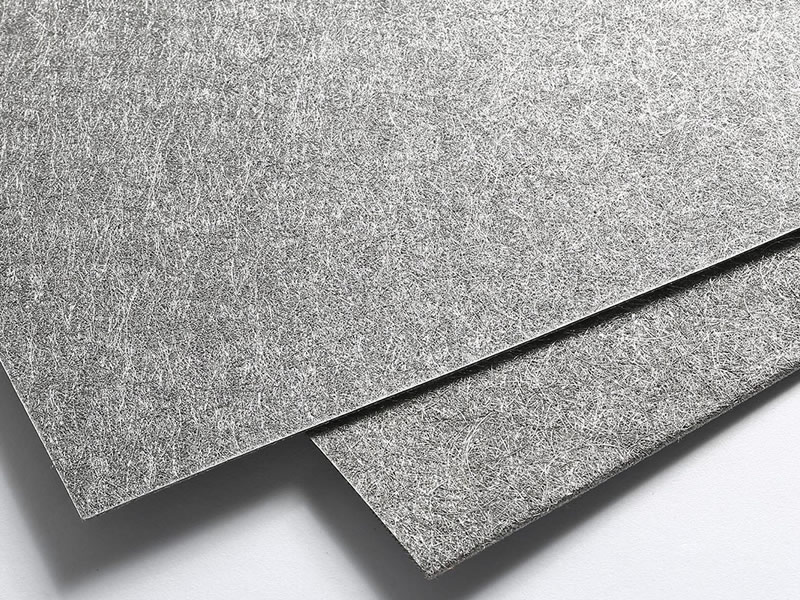

Clasificación por materiales:

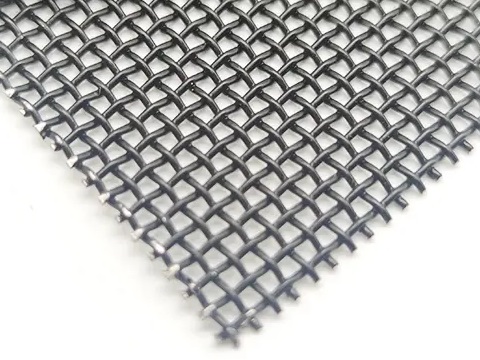

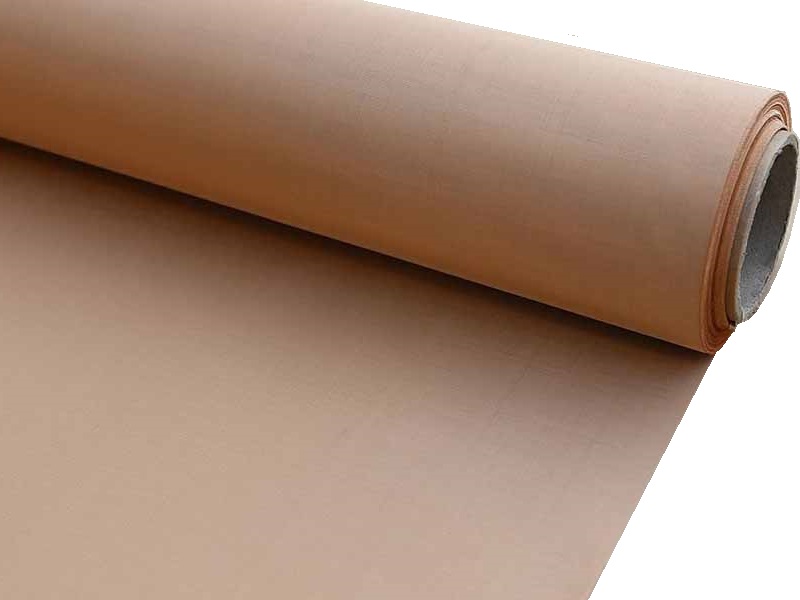

La elección del material de un separador de gotas de malla tejida es fundamental, ya que determina la idoneidad del separador para diferentes condiciones ambientales y aplicaciones. Los materiales más comunes son el acero inoxidable para aplicaciones generales, el Monel para la resistencia a la corrosión, especialmente en entornos marinos, y el polipropileno para la resistencia química en entornos menos agresivos. Cada material aporta propiedades únicas como durabilidad, resistencia a la corrosión y compatibilidad química.

Separador de gotas metálico

Separador de gotas de plástico

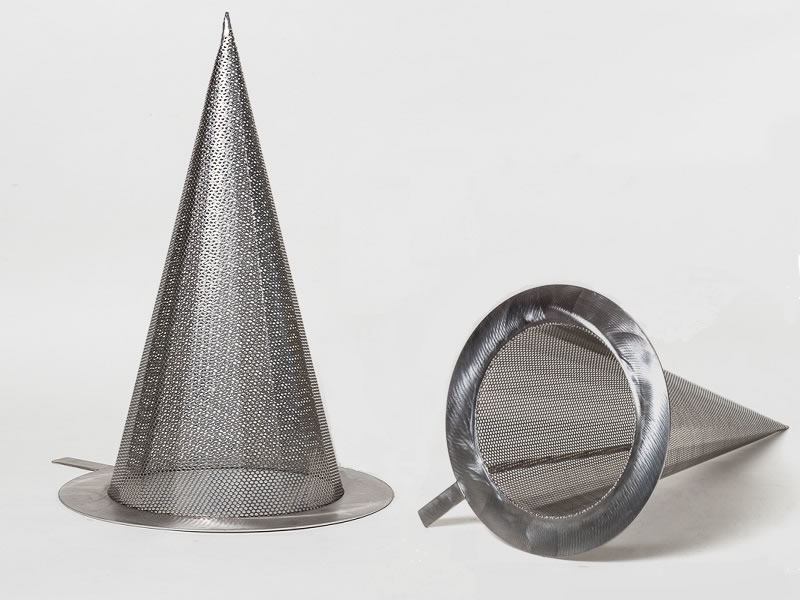

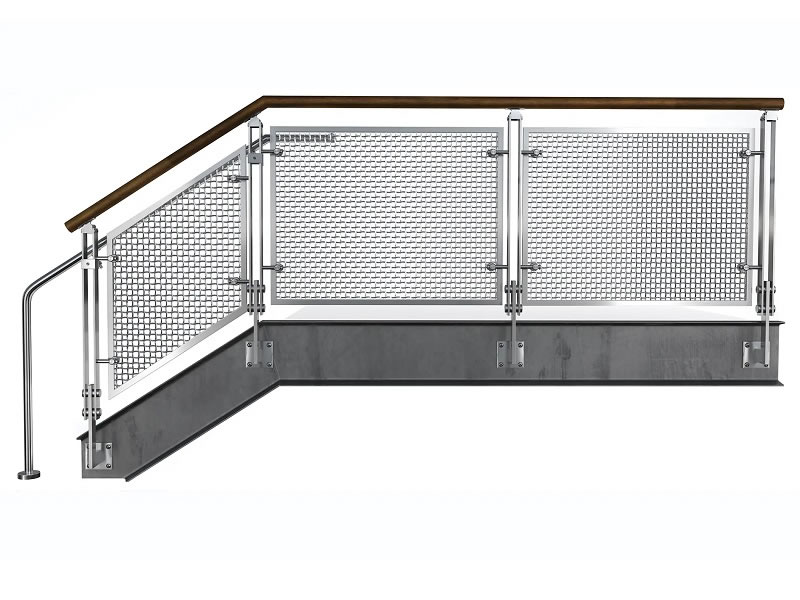

Clasificación por formas:

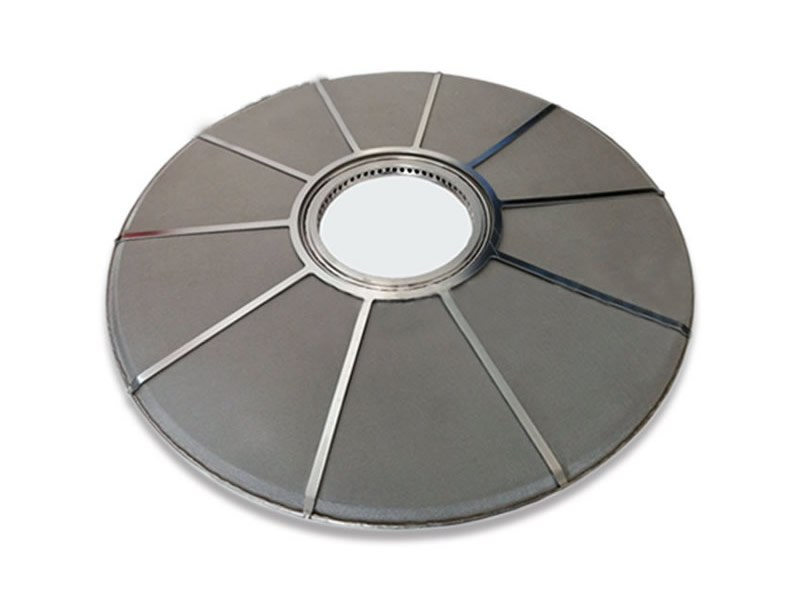

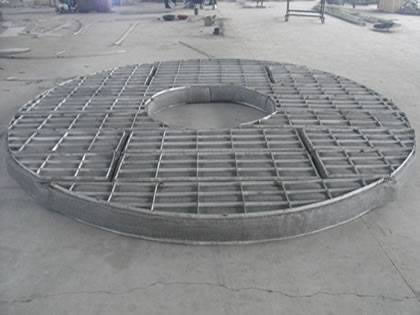

La forma de un separador de gotas puede variar en función de los requisitos de instalación y las limitaciones de espacio del sistema. Algunas formas habituales son circular, rectangular o formas personalizadas diseñadas para adaptarse a recipientes o configuraciones de tuberías específicos.

Forma redonda

Forma rectangular

Forma del anillo

Forma especial

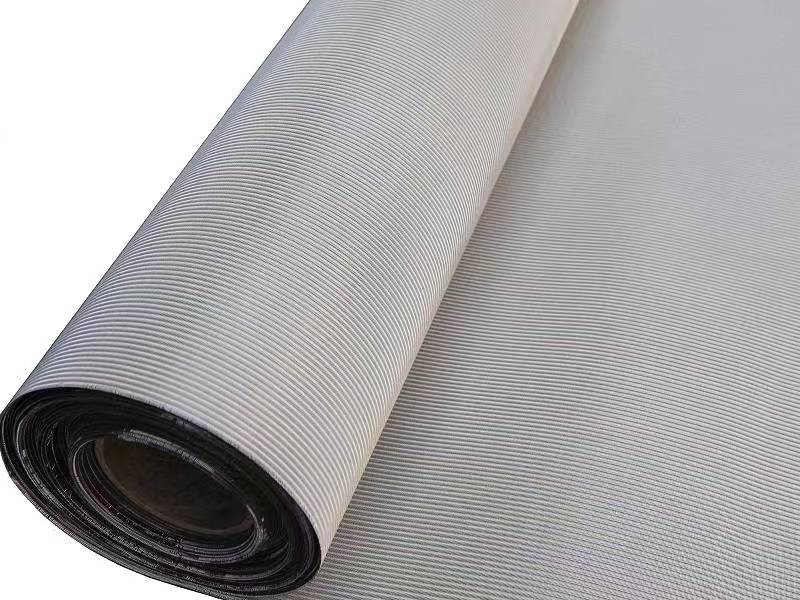

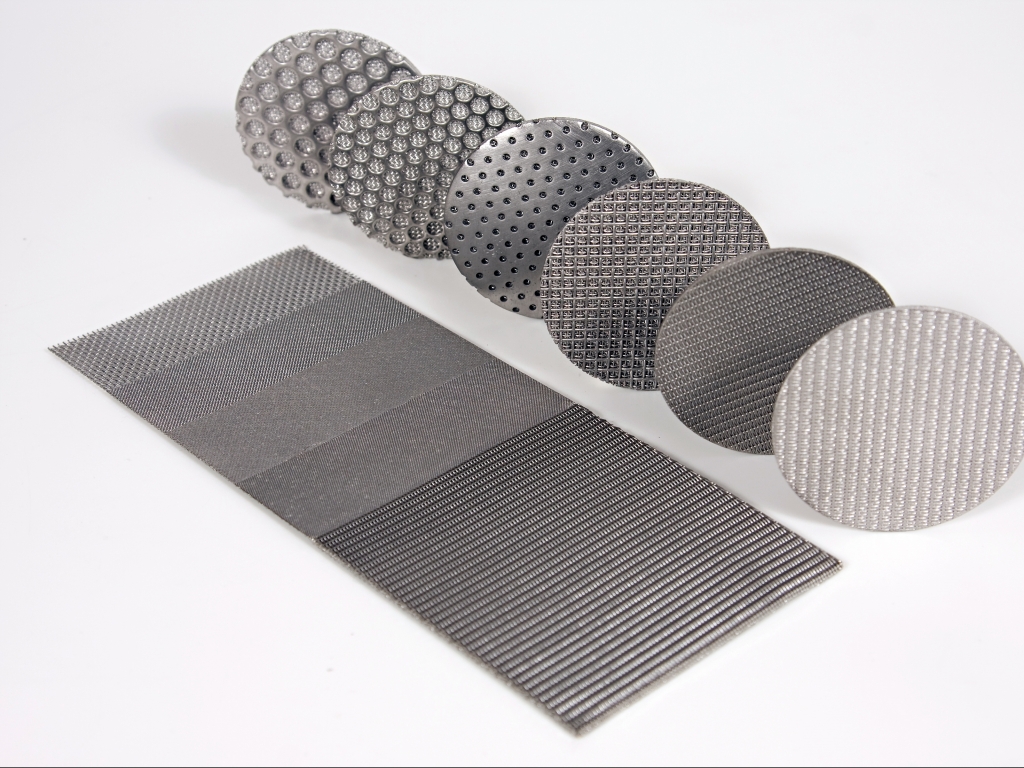

Clasificación por aspecto

La clasificación por aspecto suele estar relacionada con el diseño visual y la técnica de construcción del separador de gotas. Esto puede incluir variaciones en el patrón de tejido, la densidad de la malla y el diseño estético general, que puede ser importante para determinadas aplicaciones visibles o para fines de marca.

Separador de gotas estándar

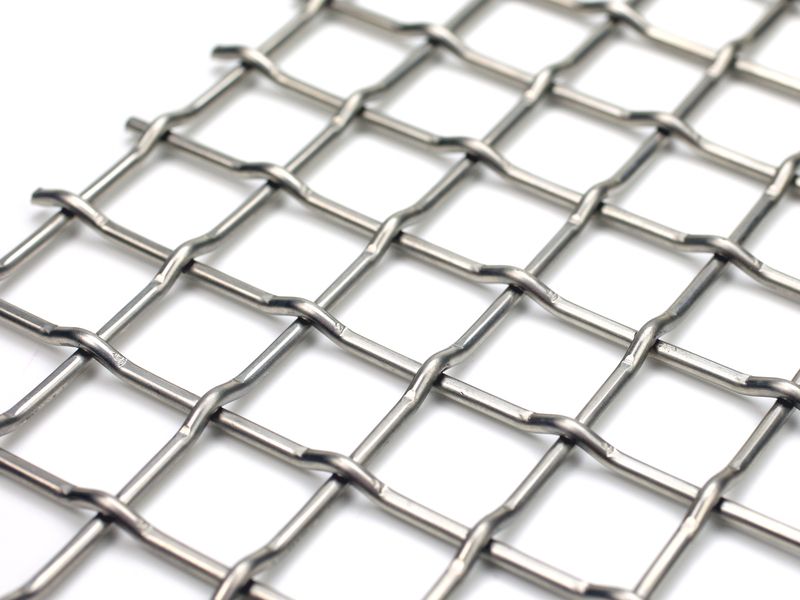

Eliminador de vaho ondulado

Clasificación por componentes

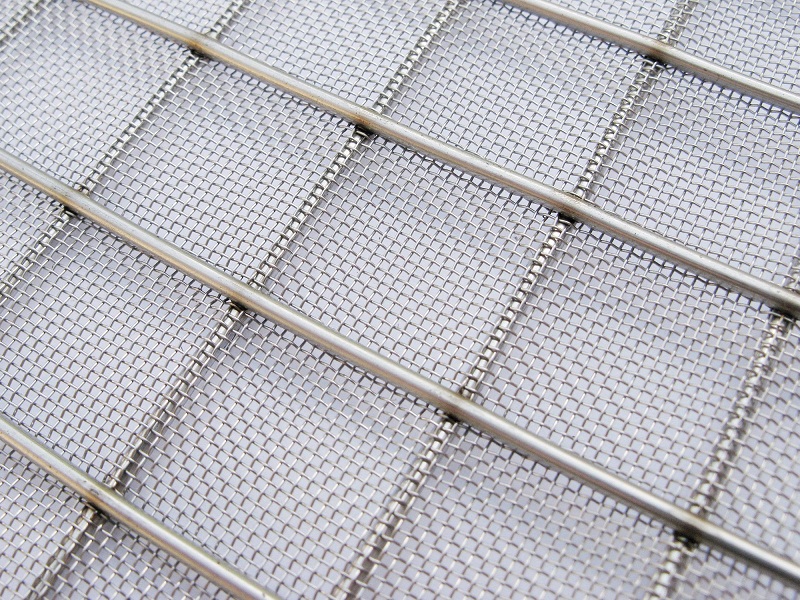

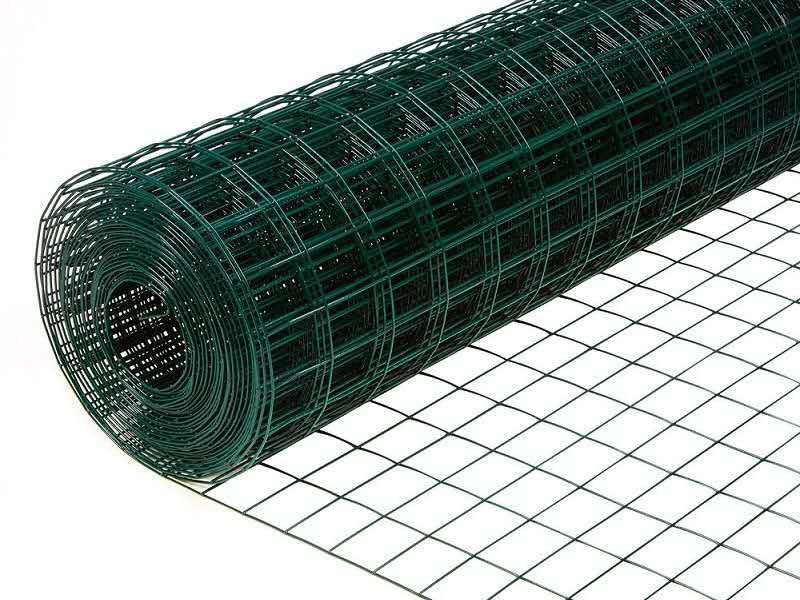

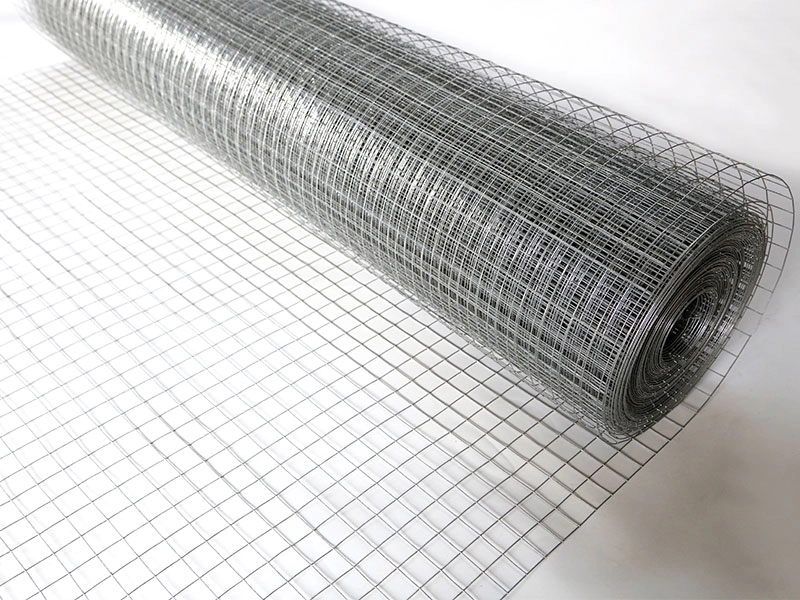

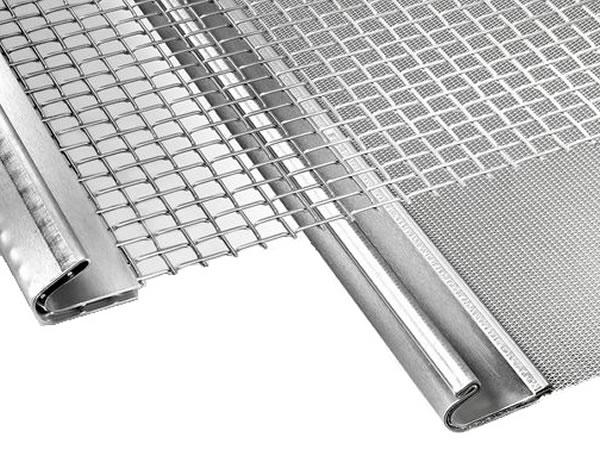

Esta clasificación se centra en los distintos componentes que forman el separador de gotas. La forma más sencilla es la almohadilla antivaho, que consiste únicamente en malla metálica tejida. Los diseños más complejos incluyen componentes adicionales, como malla de soporte y rejilla, que aportan resistencia y durabilidad adicionales para aplicaciones más exigentes.

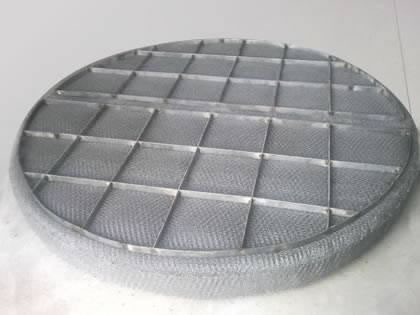

Separador de gotas de malla tricotada

Separador de gotas de malla metálica y rejilla

Malla metálica de punto, malla de soporte y rejilla eliminadora de vaho

Malla metálica de punto, malla de soporte y marco eliminador de vaho

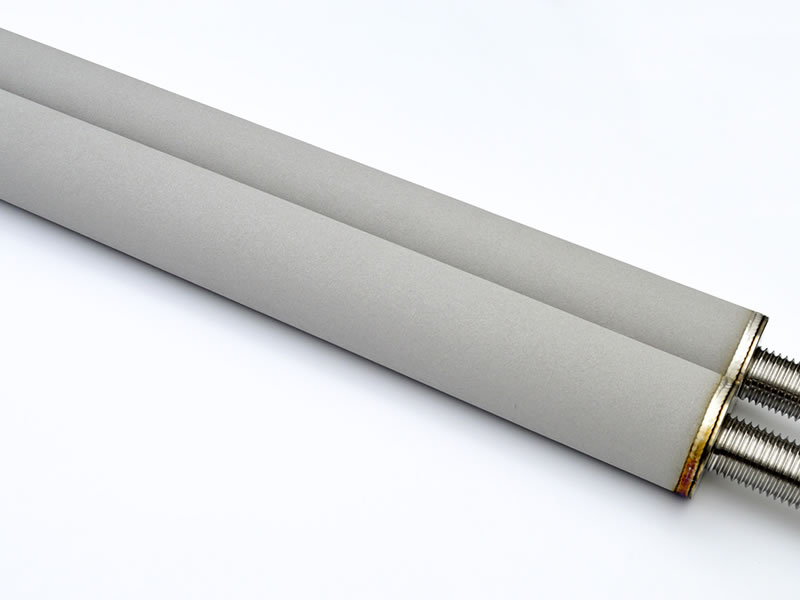

Clasificación por estructura

La clasificación estructural se refiere a la construcción y configuración general del separador de gotas. Puede ir desde mallas básicas e independientes hasta conjuntos más complejos que incorporan varias capas de malla y estructuras de soporte, diseñadas para mejorar el rendimiento y la longevidad.

Separador de gotas integrado

Eliminador de vaho para cajones

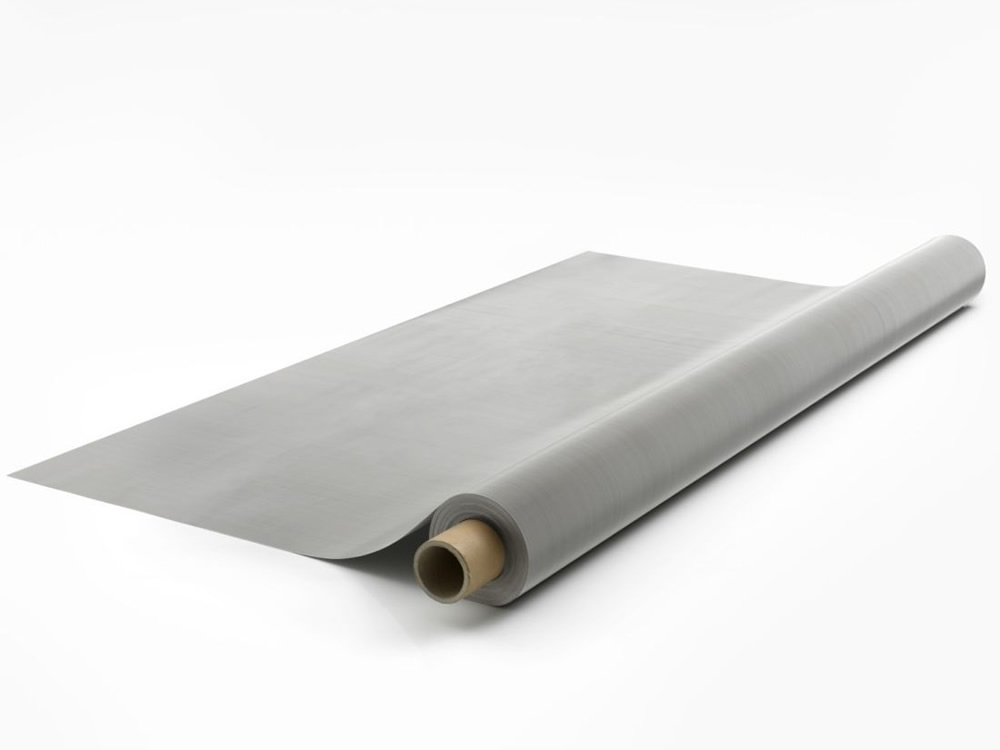

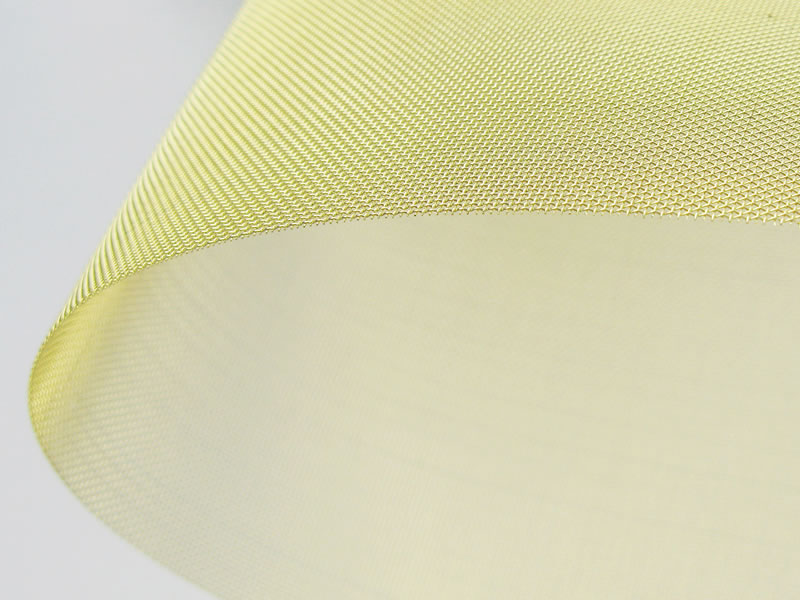

Clasificación por tipo de malla tricotada

El tipo de malla de alambre tricotado utilizado en el separador de gotas desempeña un papel importante en su rendimiento. Las opciones incluyen diferentes diámetros de alambre, tipos de alambre redondo o plano y distintos tamaños de malla, cada uno de los cuales ofrece características y eficiencias de filtración específicas.

Separador de gotas de malla metálica de punto estándar

Eliminador de vaho de malla metálica tejida para desmotadoras

Ventajas de los separadores de gotas

- Alta eficacia en separación: Los separadores de gotas son altamente eficaces en la separación de gotas líquidas de corrientes de gas o vapor, alcanzando eficiencias de separación de hasta 98%. Esto garantiza emisiones de gas más limpias y flujos de productos más puros en los procesos industriales.

- Versatilidad en materiales y diseño: Con una gama de materiales como acero inoxidable, Monel, titanio y polipropileno, los separadores de gotas pueden adaptarse a entornos específicos, ya sean corrosivos, de alta temperatura o químicamente reactivos. Su flexibilidad de diseño también permite personalizarlos según las distintas necesidades industriales.

- Bajos costes operativos: Debido a su diseño y material, los separadores de gotas suelen requerir un mantenimiento mínimo. Esto, combinado con su larga vida útil, se traduce en menores costes operativos a lo largo del tiempo.

- Protección de equipos: Al eliminar los elementos corrosivos o abrasivos de las corrientes de gas, los separadores de gotas prolongan la vida útil de los equipos aguas abajo, como compresores, turbinas y depuradores, al reducir su desgaste.

- Eficiencia energética: Los separadores de gotas funcionan con una baja caída de presión, lo que significa que se requiere menos energía para mover los gases a través del sistema. Esto contribuye a la eficiencia energética general en los procesos industriales.

- Diseño compacto: A pesar de su alta eficiencia, los separadores de gotas suelen tener un diseño compacto, lo que los hace adecuados para su instalación en espacios limitados sin sacrificar el rendimiento.

- Mejora de la calidad del producto: En procesos como la destilación o la evaporación, los separadores de gotas evitan la contaminación del producto, lo que se traduce en una mayor pureza y calidad.

- Mejora de la seguridad: En las industrias en las que se manipulan materiales inflamables o combustibles, los separadores de gotas reducen el riesgo de incendios y explosiones al eliminar eficazmente estas sustancias de las corrientes de escape.

- Rendimiento personalizable: Dependiendo de la aplicación, los separadores de gotas pueden personalizarse para la eliminación de tamaños de gota específicos, lo que garantiza un rendimiento óptimo adaptado a los requisitos exclusivos de cada proceso.

Usos de los eliminadores de vaho

- Petróleo y gas: separación del petróleo del gas natural.

- Plantas químicas: Eliminación de gotas de vapores químicos.

- Control de la contaminación atmosférica: Captura de contaminantes en escapes industriales.

- Generación de energía: Eliminación del agua del vapor en las turbinas.

- Alimentación y bebidas: Garantizar la pureza en el procesado y la producción.

- Industria farmacéutica: Mantenimiento del aire limpio en las zonas de fabricación.

- Marina y Offshore: Eliminación de sal y contaminantes en sistemas de ventilación.

- Refrigeración/Secado por aire: Eliminación de la humedad de las corrientes de aire.

- Industria papelera: Reducción de la humedad y los productos químicos en las emisiones atmosféricas.