A JD Hardware Wire Mesh Co., Ltd é especializada na produção e exportação de eliminadores de névoa, também conhecidos como almofadas de desembaciamento. Estes dispositivos são essenciais para separar mecanicamente os líquidos dos gases, desempenhando um papel vital em vários processos industriais. Com foco em tamanhos de gotículas de 3 a 5 mícrons, nossos eliminadores de névoa são eficazes na purificação de fluxos de gás ou vapor, adaptados para atender às necessidades específicas de diferentes indústrias.

O nosso eliminador de névoa de malha de malha destaca-se pela sua eficiência e praticidade. Com requisitos mínimos de manutenção e sem peças móveis, garante um desempenho consistente a longo prazo. Concebido para um vasto espetro de aplicações, garante uma excelente eficiência de separação de gotículas até 3 microns, mantendo uma baixa queda de pressão.

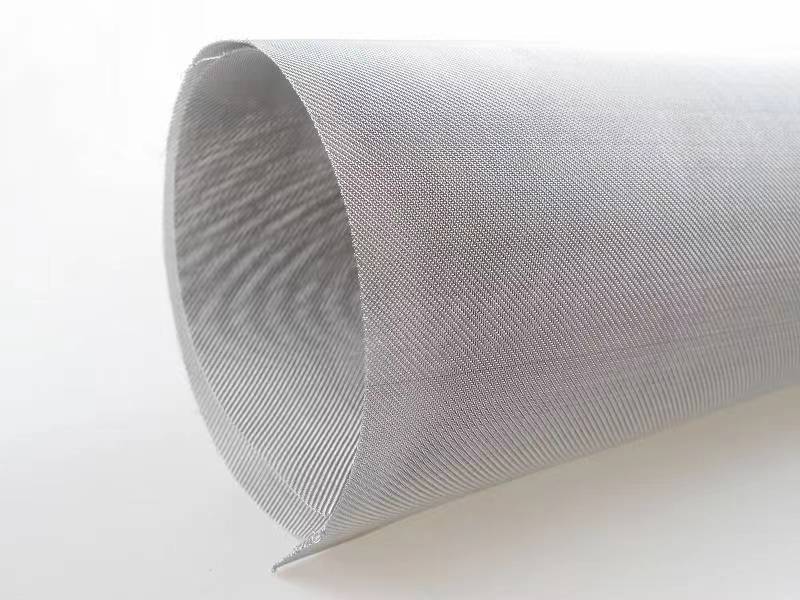

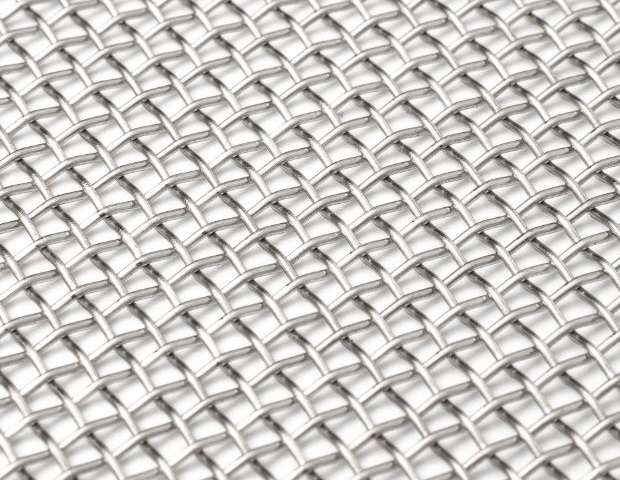

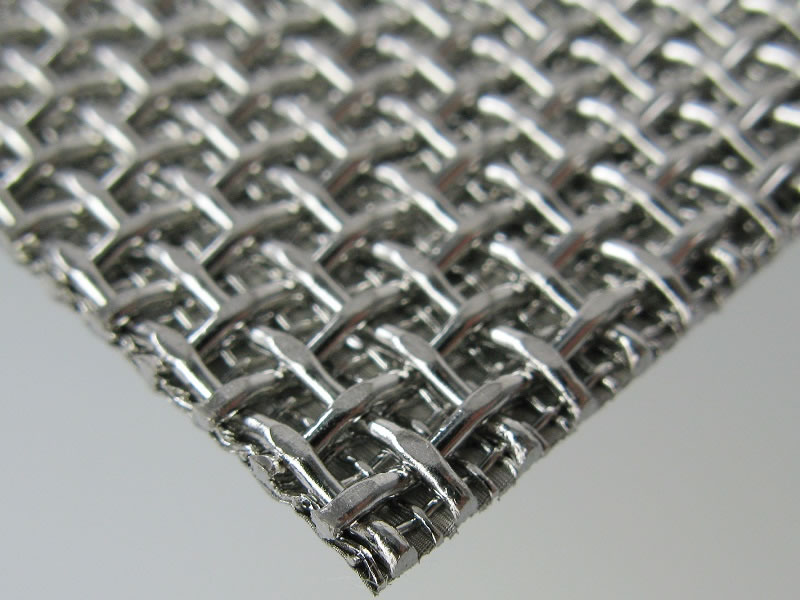

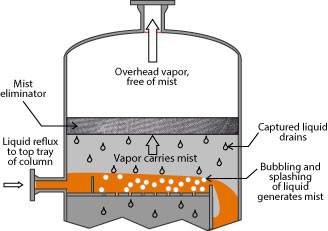

O princípio de funcionamento dos nossos eliminadores de névoa é fundamental para a sua eficácia. À medida que o gás com gotículas de líquido sobe, passa através da nossa malha de arame finamente tricotada. A malha, com as suas pequenas aberturas, captura com sucesso as gotículas. Estas gotículas colidem então com a malha devido à sua inércia, aderem à superfície e acabam por se fundir, resultando numa separação efectiva.

Opções de personalização para eliminadores de névoa

- Variações de material:

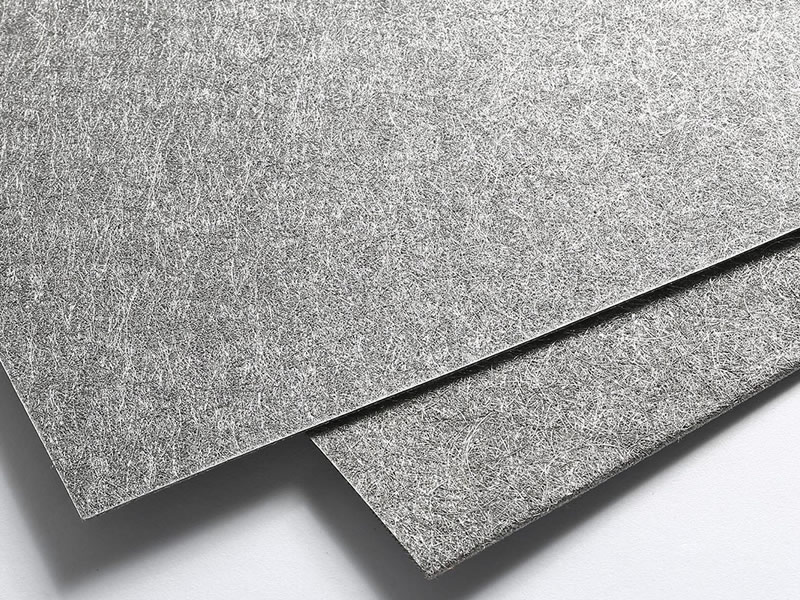

Os eliminadores de névoa são fornecidos numa gama diversificada de materiais, cada um deles cuidadosamente escolhido pelas suas qualidades distintas de resistência à corrosão, filtragem eficiente e durabilidade. As principais opções de materiais incluem o aço inoxidável, que é ideal para um vasto espetro de aplicações devido à sua robustez e resistência à ferrugem; Monel, conhecido pela sua resistência superior à corrosão, o que o torna particularmente adequado para ambientes marítimos e químicos; titânio, valorizado pela sua força excecional e resistência à corrosão, apto para utilização em condições severas e de alta temperatura; e polipropileno, conhecido pela sua resistência química e adequação a ambientes menos agressivos. Esta gama de opções de materiais garante que os eliminadores de névoa podem ser adaptados com precisão para satisfazer as exigências específicas de várias aplicações industriais. - Opções de diâmetro do fio:

Os diâmetros dos fios para a malha de malha nos eliminadores de névoa variam de 0,2 mm a 0,35 mm, proporcionando flexibilidade no design e garantindo precisão na filtragem. Os diâmetros disponíveis incluem 0,2 mm, 0,22 mm, 0,23 mm, 0,25 mm, 0,28 mm, 0,3 mm e 0,35 mm. Esta gama permite a personalização com base na resistência e na eficiência de filtragem pretendidas. - Faixa de tamanho da malha:

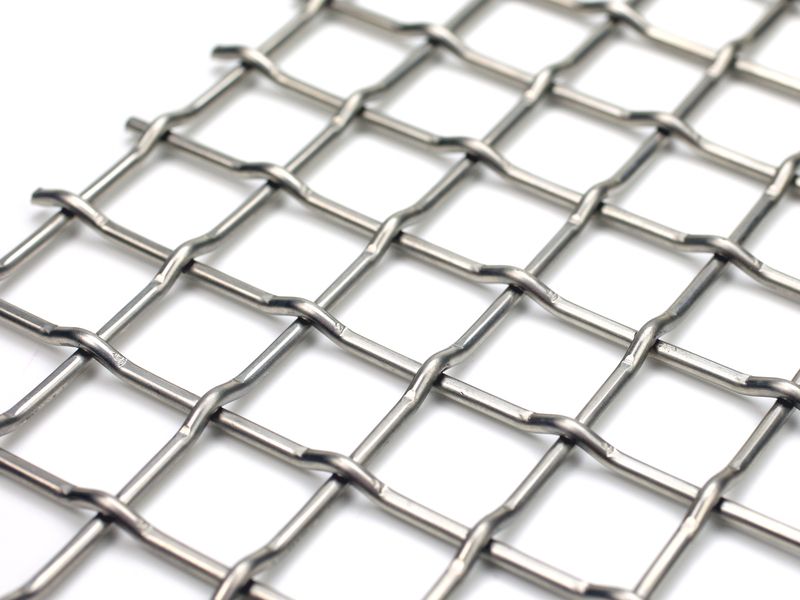

As dimensões das malhas destes eliminadores variam entre 2 mm × 3 mm e 12 mm × 6 mm. Esta variedade de tamanhos de malha permite um controlo preciso do processo de filtração, acomodando diferentes tamanhos de partículas e taxas de fluxo. - Adaptabilidade em termos de altura/espessura:

Os eliminadores de névoa podem ser personalizados em altura ou espessura, variando de 100 mm a 150 mm. Esta flexibilidade permite-lhes serem adaptados a diferentes sistemas e volumes de separação gás-líquido. - Personalização do diâmetro da almofada:

O diâmetro da almofada dos eliminadores de névoa pode ser adaptado a necessidades específicas, com opções que variam entre 300 mm e 6000 mm. Esta gama alargada garante que os eliminadores podem ser adaptados a vários tamanhos e configurações de recipientes, acomodando uma vasta gama de aplicações industriais.

Classificação dos eliminadores de névoa de malha

Os eliminadores de névoa de malha são componentes versáteis e essenciais em vários processos industriais, utilizados principalmente para a separação eficiente de gotículas de líquido de fluxos de gás ou vapor. A sua conceção e funcionalidade podem variar significativamente, respondendo a uma vasta gama de aplicações e requisitos operacionais. Compreender as classificações destes eliminadores de névoa é crucial para selecionar o tipo certo para necessidades industriais específicas.

Classificação por material:

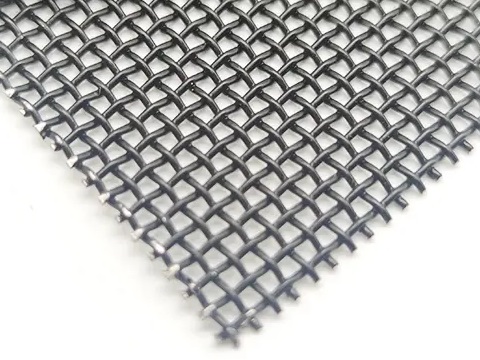

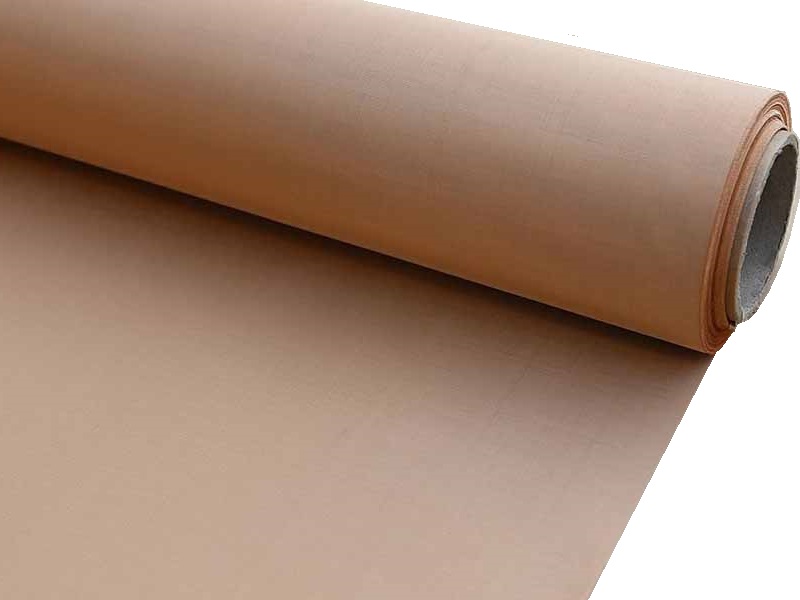

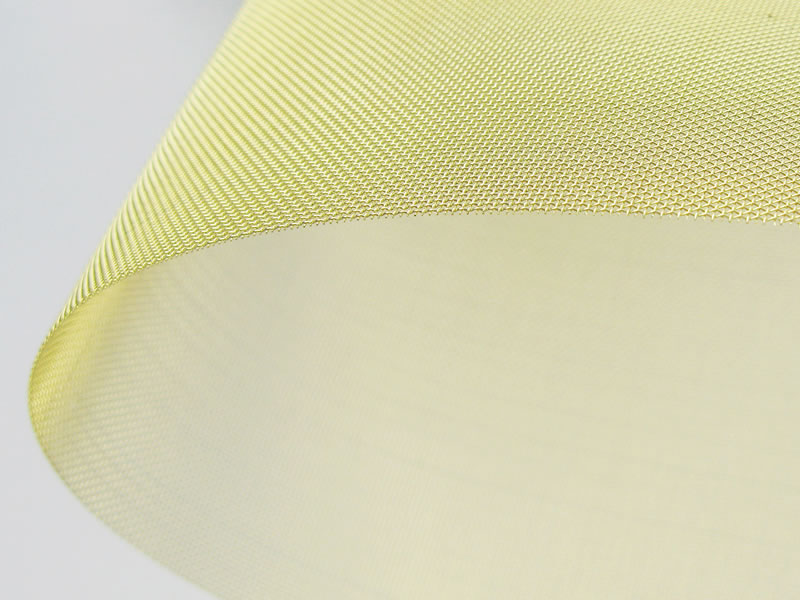

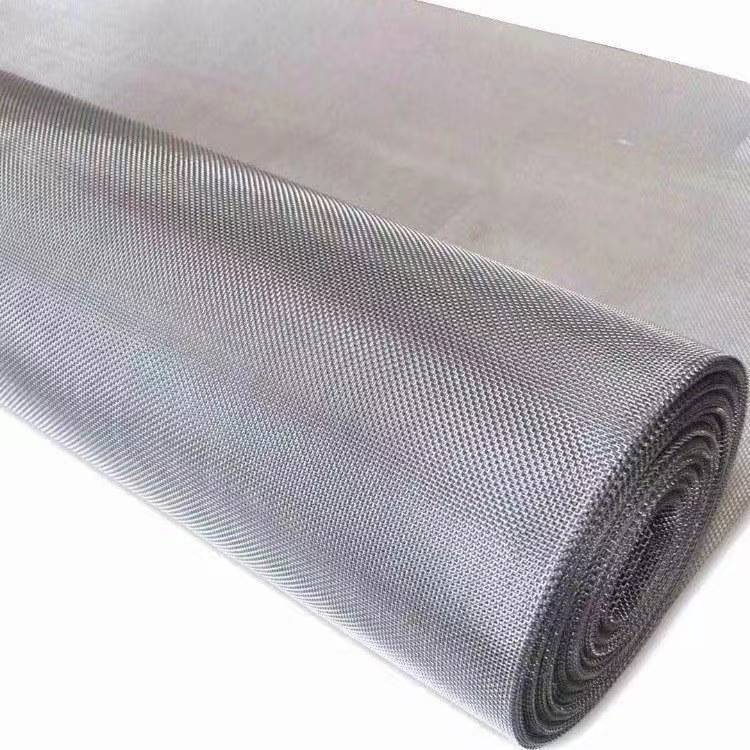

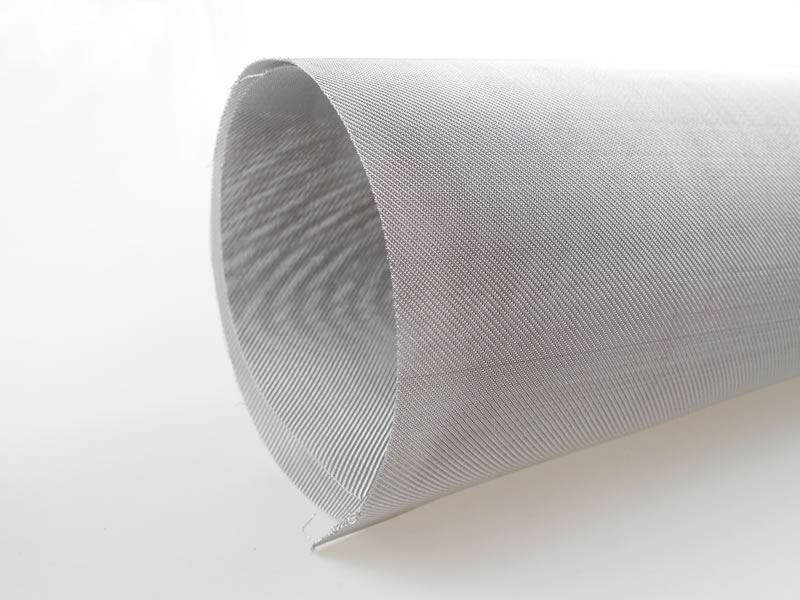

A escolha do material num eliminador de névoa de malha tricotada é fundamental, uma vez que determina a adequação do eliminador a diferentes condições ambientais e aplicações. Os materiais comuns incluem o aço inoxidável para aplicações gerais, o Monel para resistência à corrosão, especialmente em ambientes marítimos, e o polipropileno para resistência química em ambientes menos agressivos. Cada material tem propriedades únicas, como durabilidade, resistência à corrosão e compatibilidade química.

Eliminador de névoa de metal

Eliminador de névoa de plástico

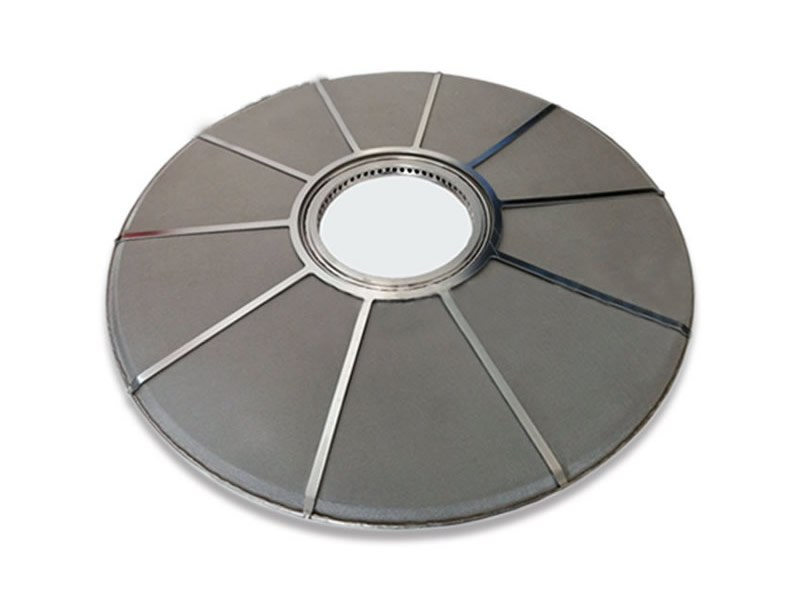

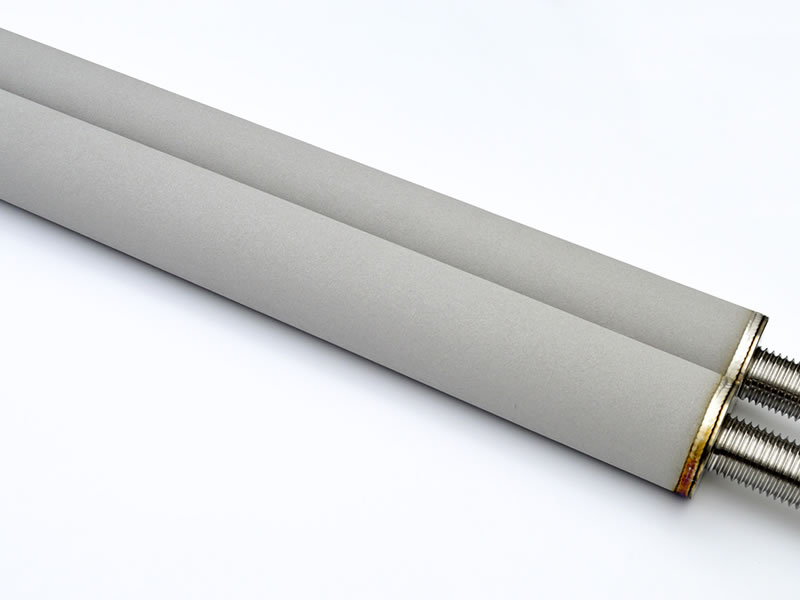

Classificação por forma:

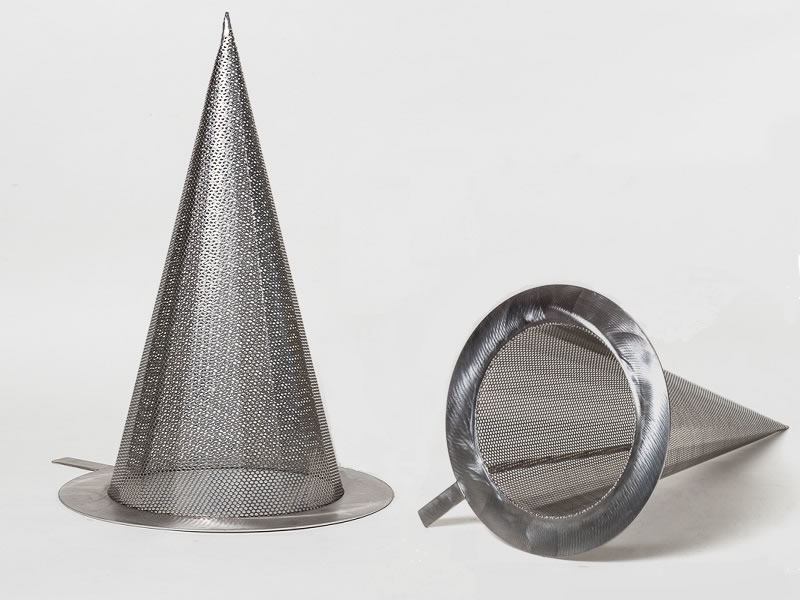

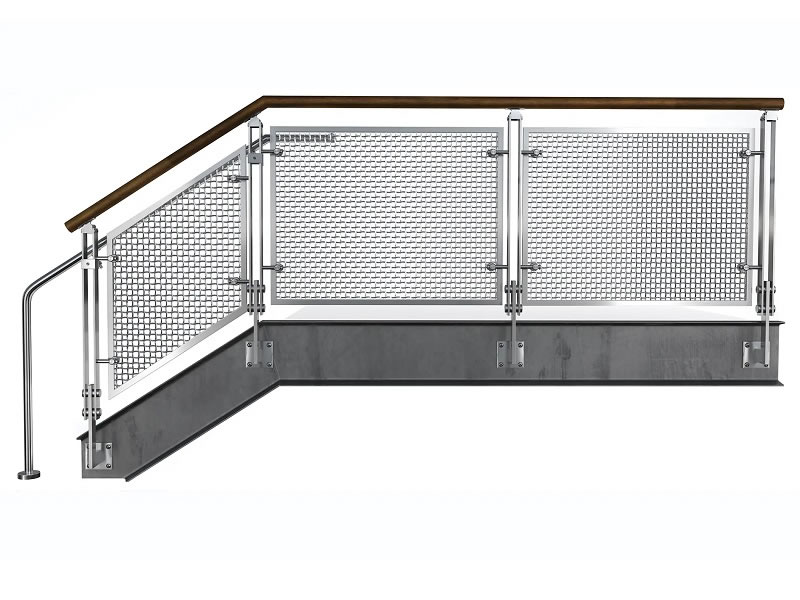

A forma de um eliminador de névoa pode variar consoante os requisitos de instalação e as restrições de espaço do sistema. Algumas formas comuns incluem formas circulares, rectangulares ou personalizadas, concebidas para se adaptarem a recipientes ou configurações de tubagem específicos.

Forma redonda

Forma retangular

Forma do anel

Forma especial

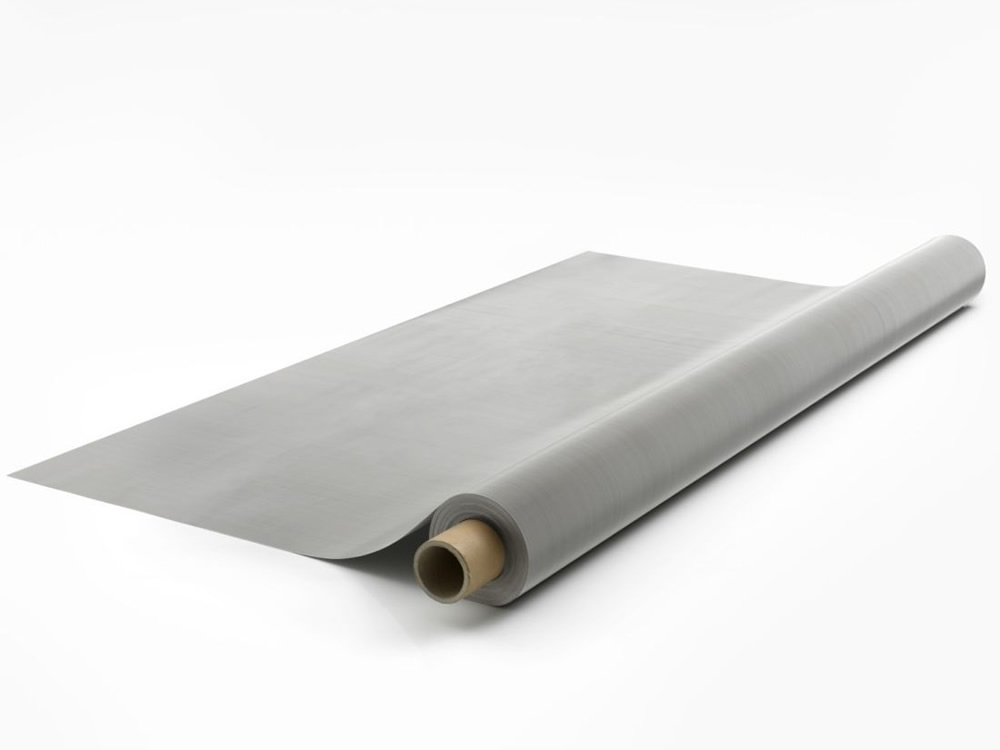

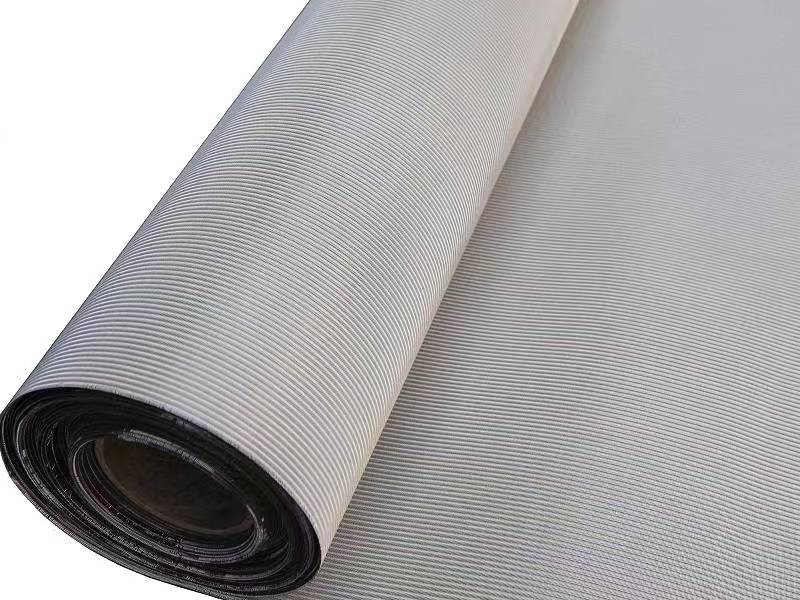

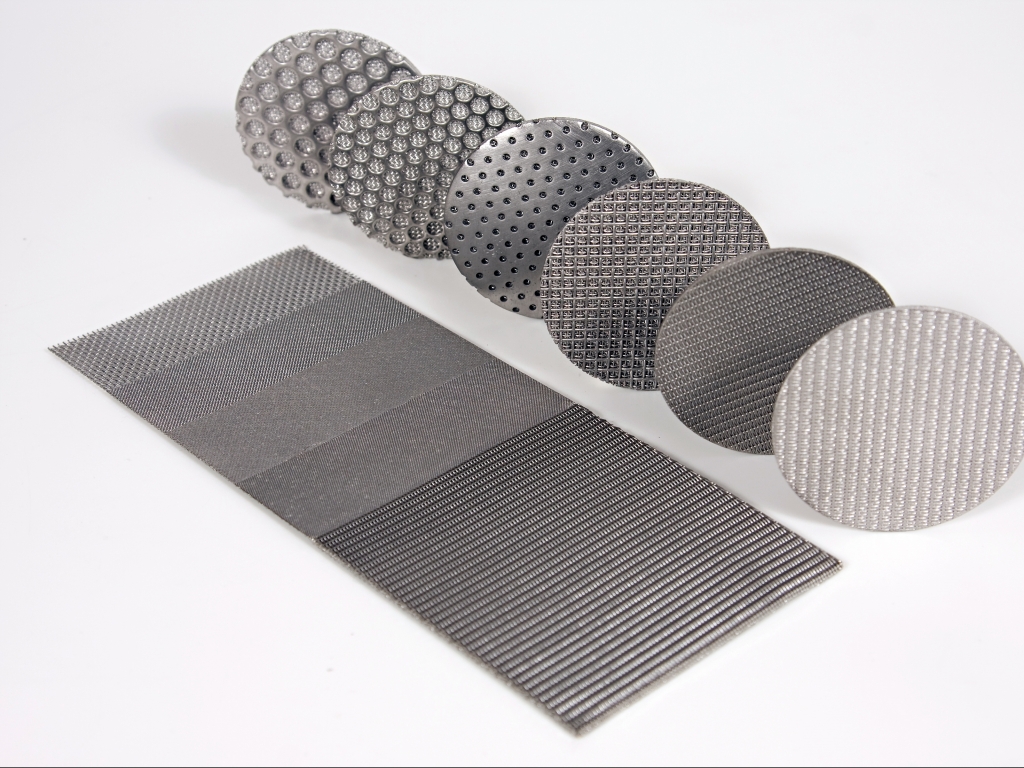

Classificação por aspeto

A classificação do aspeto está frequentemente relacionada com a conceção visual e a técnica de construção do eliminador de névoa. Isto pode incluir variações no padrão de tricotagem, na densidade da malha e no design estético geral, o que pode ser importante para determinadas aplicações visíveis ou para efeitos de marca.

Eliminador de névoa padrão

Eliminador de névoa ondulante

Classificação por componente

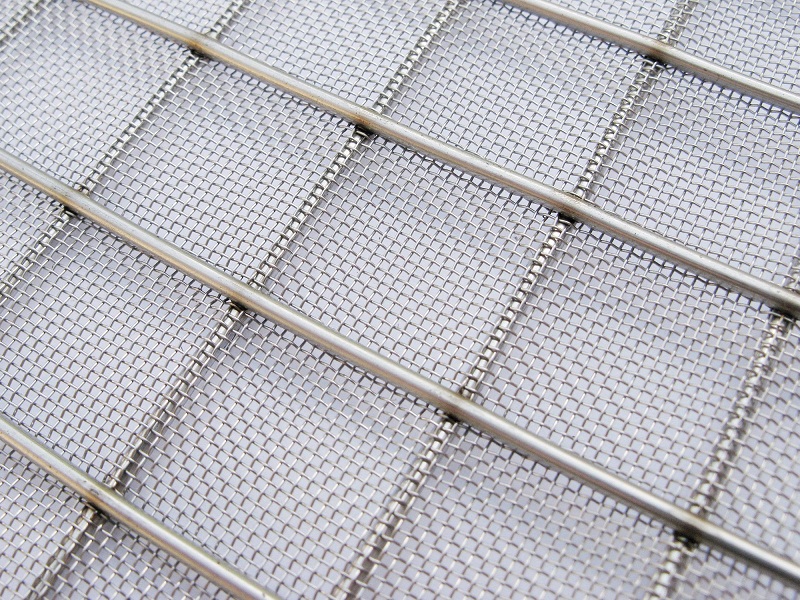

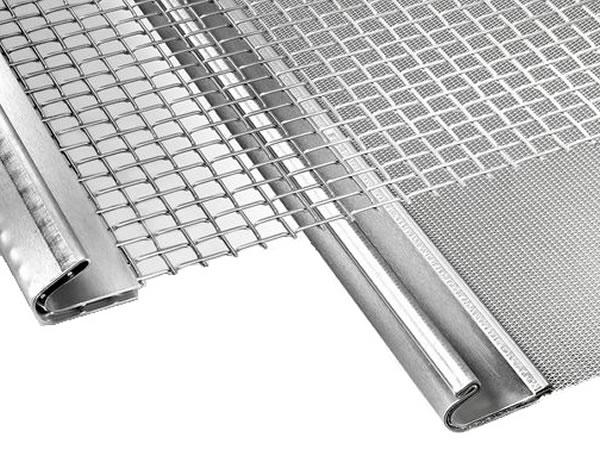

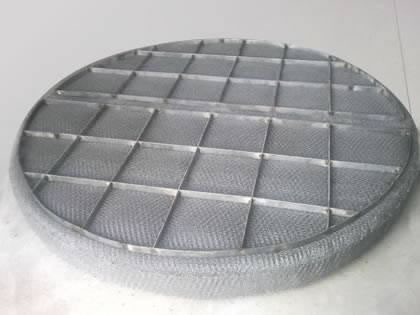

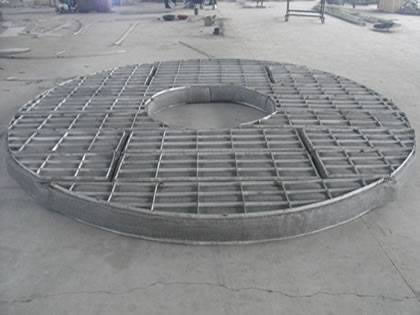

Esta classificação centra-se nos diferentes componentes que constituem o eliminador de névoa. A forma mais simples é a almofada do desembaciador, que consiste apenas numa malha de arame tricotada. Os modelos mais complexos incluem componentes adicionais como malha de suporte e grelha, proporcionando resistência e durabilidade extra para aplicações mais exigentes.

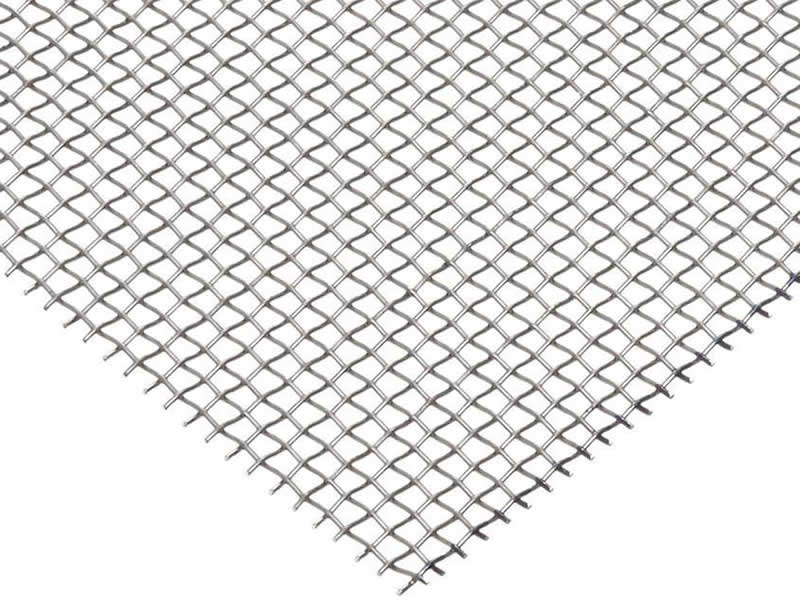

Eliminador de névoa de malha de arame

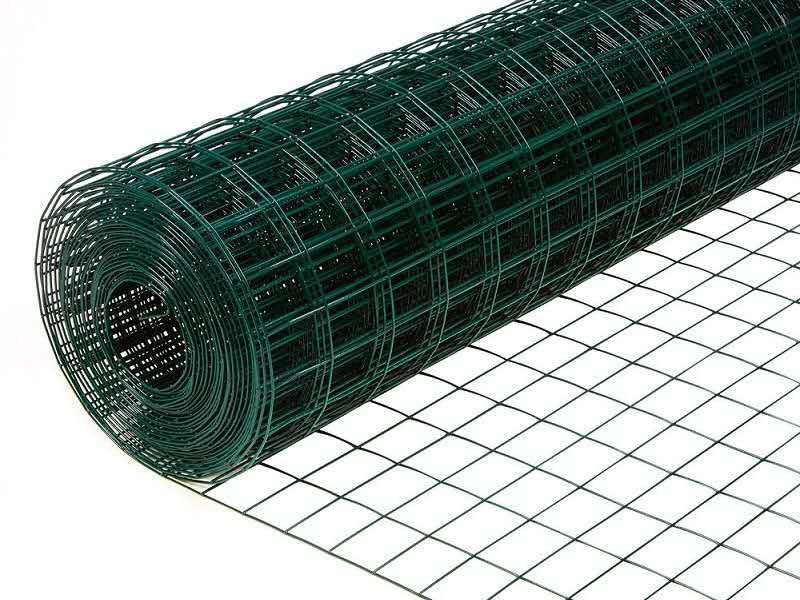

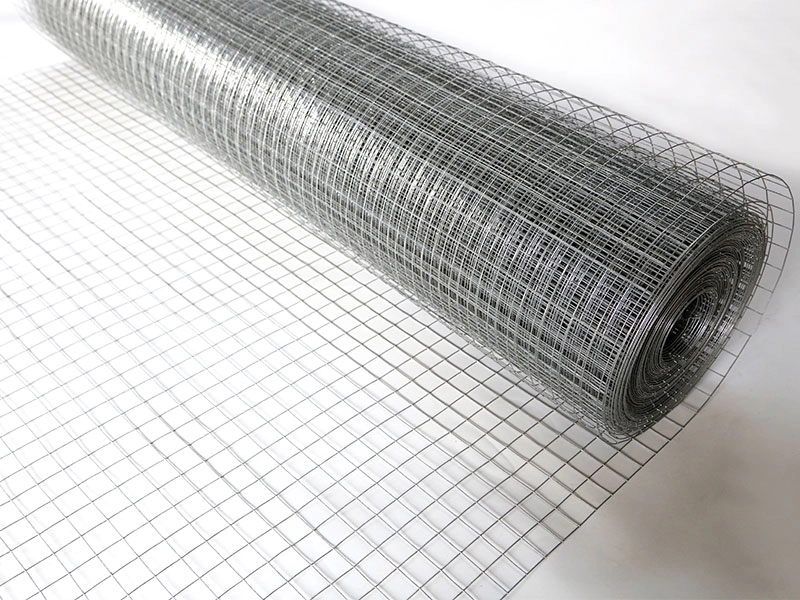

Eliminador de névoa de malha de arame e grade

Malha de arame tricotada, malha de suporte e grade eliminadora de névoa

Malha de arame tricotada, malha de suporte e eliminador de névoa de estrutura

Classificação por estrutura

A classificação estrutural envolve a construção e a configuração gerais do eliminador de névoa. Isto pode variar desde malhas básicas e autónomas até conjuntos mais complexos que incorporam várias camadas de malha e estruturas de suporte, concebidas para um melhor desempenho e longevidade.

Eliminador de névoa integrado

Eliminador de névoa de gaveta

Classificação por tipo de malha de arame tricotada

O tipo de malha de arame utilizado no eliminador de névoa desempenha um papel significativo no seu desempenho. As opções incluem diferentes diâmetros de fio, tipos de fio redondo ou plano e tamanhos de malha variáveis, cada um oferecendo características e eficiências de filtragem específicas.

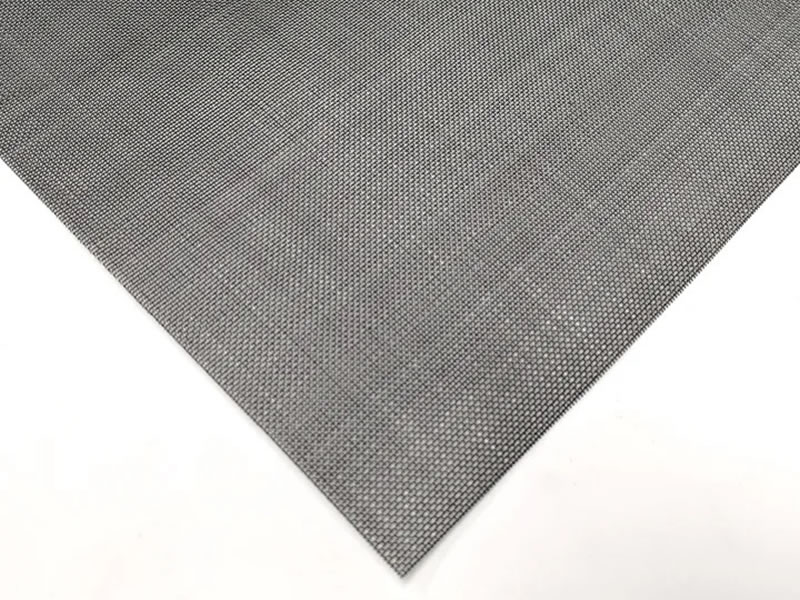

Eliminador de névoa de malha de arame tricotado padrão

Eliminador de névoa de malha de arame para descaroçamento

Vantagens dos eliminadores de névoa

- Alta eficiência na separação: Os eliminadores de névoa são altamente eficazes na separação de gotículas de líquido de fluxos de gás ou vapor, alcançando eficiências de separação de até 98%. Isso garante emissões de gás mais limpas e fluxos de produtos mais puros em processos industriais.

- Versatilidade em materiais e design: Com uma gama de materiais como o aço inoxidável, Monel, titânio e polipropileno, os eliminadores de névoa podem ser adaptados a ambientes específicos, sejam eles corrosivos, de alta temperatura ou quimicamente reactivos. A sua flexibilidade de conceção também permite a personalização de acordo com as diferentes necessidades industriais.

- Baixos custos operacionais: Devido ao seu design e material, os eliminadores de névoa geralmente requerem uma manutenção mínima. Este facto, combinado com a sua longa vida útil, resulta em custos operacionais mais baixos ao longo do tempo.

- Proteção do equipamento: Ao remover elementos corrosivos ou abrasivos dos fluxos de gás, os eliminadores de névoa prolongam a vida útil do equipamento a jusante, como compressores, turbinas e depuradores, reduzindo o desgaste.

- Eficiência energética: Os eliminadores de névoa funcionam com uma baixa queda de pressão, o que significa que é necessária menos energia para mover os gases através do sistema. Isto contribui para a eficiência energética global nos processos industriais.

- Design compacto: Apesar da sua elevada eficiência, os eliminadores de névoa têm normalmente um design compacto, tornando-os adequados para instalação em espaços limitados sem sacrificar o desempenho.

- Melhoria da qualidade do produto: Em processos como a destilação ou a evaporação, os eliminadores de névoa evitam a contaminação do produto, levando a uma maior pureza e qualidade.

- Melhoria da segurança: Nas indústrias onde são manuseados materiais inflamáveis ou combustíveis, os eliminadores de névoa reduzem o risco de incêndios e explosões, removendo eficazmente estas substâncias dos fluxos de exaustão.

- Desempenho personalizável: Dependendo da aplicação, os eliminadores de névoa podem ser personalizados para uma remoção específica do tamanho das gotas, garantindo um desempenho ótimo adaptado aos requisitos exclusivos de cada processo.

Utilizações dos eliminadores de névoa

- Petróleo e gás: Separação do petróleo do gás natural.

- Fábricas de produtos químicos: Remoção de gotículas de vapores químicos.

- Controlo da poluição atmosférica: Captura de poluentes nos gases de escape industriais.

- Produção de eletricidade: Remoção de água do vapor nas turbinas.

- Alimentos e bebidas: Garantir a pureza na transformação e produção.

- Produtos farmacêuticos: Manutenção de ar limpo nas áreas de fabrico.

- Marítimo e Offshore: Remoção de sal e contaminantes em sistemas de ventilação.

- Refrigeração/Secagem de ar: Eliminação da humidade dos fluxos de ar.

- Indústria da pasta e do papel: Reduzir a humidade e os produtos químicos nas emissões atmosféricas.